När gruvans avfallsslam träffar rörledningen med hög hastighet, när högtemperaturslaggen i metallurgiska verkstäder fortsätter att tvätta innerväggen, och när den starka syralösningen i kemiska verkstäder korroderar rörväggen dag efter dag – läcker ofta vanliga metallrörledningar efter bara några månader. Men det finns en typ av rörledning som kan överleva oskadd i en sådan "industriell skärseld", och det är enslitstark rörledning av kiselkarbidsom kärnmaterialet. Vilken sorts materiell intelligens döljer denna till synes vanliga industriella komponent?

En mer envis materialkod än stål

Kiselkarbidens historia började i slutet av 1800-talet när forskare av en slump upptäckte denna hårda förening när de försökte tillverka syntetisk diamant. Den är extremt sällsynt i naturen och är känd som "Moissanit", medan den kiselkarbid som används i industrin idag nästan uteslutande är en produkt av artificiell syntes.

Hemligheten bakom att göra kiselkarbidrör så "tillverkningsbeständiga" ligger i deras unika mikrostruktur. Under ett elektronmikroskop uppvisar kiselkarbidkristaller en tetraedrisk struktur som liknar diamant, där varje kiselatom är tätt omgiven av fyra kolatomer, vilket bildar ett obrytbart kovalent bindningsnätverk. Denna struktur ger dem en hårdhet som är näst bäst efter diamant, med en Mohs-hårdhet på 9,5, vilket innebär att även kontinuerlig erosion av kvartsand (Mohs-hårdhet 7) är svår att lämna spår.

Ännu mer ovanligt är att kiselkarbid inte bara är hårt, utan också mycket motståndskraftigt mot höga temperaturer. Vid en hög temperatur på 1400 ℃ kan det fortfarande bibehålla stabila mekaniska egenskaper, vilket gör att det fungerar bra i högtemperaturscenarier som transport av kolpulver i stålmasugnar och utsläpp av pannslagg vid termisk kraftproduktion. Samtidigt är det "immunt" mot erosionen av de flesta syror och alkalier, och denna korrosionsbeständighet är särskilt värdefull i starka syror inom kemisk industri.

Designfilosofi för att öka rörledningens livslängd tiofaldigt

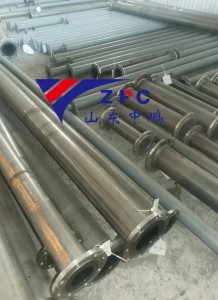

Enkel hårdhet räcker inte för att klara komplexa industriella miljöer. Moderna slitstarka rörledningar av kiselkarbid använder smartare kompositstrukturer: vanligtvis är det yttre lagret vanligt kolstål som ger strukturellt stöd, det inre lagret är en keramisk beläggning av kiselkarbid, och vissa rörledningar lindar även glasfiber på utsidan för att förbättra den totala styrkan. Denna design utnyttjar inte bara fördelarna med slitstyrka hos kiselkarbid, utan kompenserar också för keramiska materials sprödhet.

Ingenjörer kommer också att utföra "differentierad design" baserat på graden av slitage på olika delar av rörledningen. Om till exempel den yttre bågen på kröken är mest sliten kommer en tjockare kiselkarbidbeklädnad att användas. Om slitaget på den inre bågen är relativt lätt bör den tunnas ut på lämpligt sätt för att säkerställa hållbarhet och undvika materialspill.

Tillämpningen av reaktionssintringsteknik gör kiselkarbidrörledningar mer perfekta. Genom att exakt kontrollera temperaturen och råmaterialförhållandet kan materialet uppnå ett tätt tillstånd med nästan noll porositet, samtidigt som grafitkomponenter introduceras för att bilda ett självsmörjande lager. När vätskan spolas genom rörledningen bildar grafitlagret en skyddande film, vilket ytterligare minskar friktionskoefficienten, som att applicera ett "smörjpansar" på rörledningen.

Från industriell blodslinje till grön framtid

Inom tunga industrier som värmekraft, gruvdrift, metallurgi och kemiteknik är rörledningssystem som den "industriella blodslinjen", och deras tillförlitlighet är direkt relaterad till produktionssäkerhet och effektivitet. Traditionella metallrör behöver ofta bytas ut inom 3 månader i miljöer med starkt slitage, medan livslängden för slitstarka rör av kiselkarbid kan förlängas med mer än 10 gånger, vilket avsevärt minskar frekvensen av stilleståndsunderhåll.

Denna långvariga egenskap medför också betydande miljöfördelar. Att minska utbytet av rörledningar innebär minskad stålförbrukning, och avancerad smältteknik som används i produktionsprocessen (som ESK-metoden) kan återvinna avgaser för kraftproduktion, vilket ökar energianvändningen med 20 %. Inom framväxande områden som produktion av litiumbatterier och miljöskyddsutrustning spelar korrosions- och slitstyrkan hos kiselkarbidrör också en viktig roll.

När vi pratar om industriella framsteg fokuserar vi ofta på de där bländande högteknologiska produkterna, men förbiser lätt "hjältarna bakom kulisserna" som slitstarka rör av kiselkarbid. Det är just denna innovation som maximerar egenskaperna hos basmaterialen som stöder en effektiv drift av modern industri. Från gruvor till fabriker, från högtemperaturugnar till kemiska verkstäder, bidrar dessa tysta "superhårda sköldar" på sitt eget sätt till säkerheten och hållbarheten i industriproduktionen.

Publiceringstid: 30 juli 2025