Lorsque les résidus miniers percutent la canalisation à grande vitesse, lorsque les scories à haute température de l'atelier métallurgique continuent de corroder la paroi interne, et lorsque les solutions acides concentrées de l'atelier chimique érodent quotidiennement la paroi du tuyau, les canalisations métalliques ordinaires fuient souvent après seulement quelques mois. Mais il existe un type de canalisation capable de survivre indemne à ce véritable « purgatoire industriel » :canalisation résistante à l'usure en carbure de siliciumcomme matériau de base. Quel type d'intelligence matérielle recèle ce composant industriel en apparence ordinaire ?

Un code de matériau plus contraignant que celui de l'acier

L'histoire du carbure de silicium commence à la fin du XIXe siècle, lorsque des scientifiques découvrent accidentellement ce composé dur en tentant de fabriquer du diamant synthétique. Extrêmement rare à l'état naturel, il est connu sous le nom de « moissanite », tandis que le carbure de silicium utilisé aujourd'hui dans l'industrie est presque entièrement issu de la synthèse artificielle.

Le secret de la résistance exceptionnelle des tubes en carbure de silicium réside dans leur microstructure unique. Observés au microscope électronique, les cristaux de carbure de silicium présentent une structure tétraédrique semblable à celle du diamant : chaque atome de silicium est étroitement entouré de quatre atomes de carbone, formant un réseau de liaisons covalentes indissolubles. Cette structure leur confère une dureté comparable à celle du diamant, avec une dureté Mohs de 9,5. Ainsi, même une érosion continue du sable de quartz (dureté Mohs de 7) peine à laisser des traces.

Ce qui est encore plus rare, c'est que le carbure de silicium est non seulement dur, mais aussi extrêmement résistant aux hautes températures. À une température de 1 400 °C, il conserve des propriétés mécaniques stables, ce qui lui confère d'excellentes performances dans des applications à haute température telles que le transport de poudre de charbon dans les hauts fourneaux de la sidérurgie et l'évacuation des scories de chaudières dans les centrales thermiques. Par ailleurs, il est insensible à la corrosion par la plupart des acides et des bases, une propriété particulièrement précieuse pour les canalisations de transport d'acides forts dans l'industrie chimique.

Philosophie de conception visant à décupler la durée de vie des pipelines

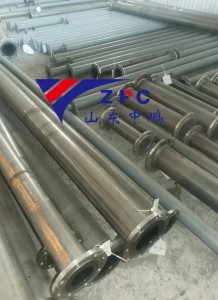

La simple dureté ne suffit pas pour résister aux environnements industriels complexes. Les canalisations modernes en carbure de silicium, résistantes à l'usure, adoptent des structures composites plus performantes : la couche extérieure est généralement en acier au carbone ordinaire assurant le support structurel, la couche intérieure est un revêtement en céramique de carbure de silicium, et certaines canalisations sont également renforcées par un enroulement extérieur en fibre de verre. Cette conception tire parti de la résistance à l'usure du carbure de silicium tout en palliant la fragilité des matériaux céramiques.

Les ingénieurs procéderont également à une conception différenciée en fonction du degré d'usure des différentes parties de la canalisation. Par exemple, si l'arc extérieur du coude est le plus usé, un revêtement en carbure de silicium plus épais sera utilisé ; si l'usure de l'arc intérieur est relativement faible, son épaisseur sera adaptée afin de garantir la durabilité et d'éviter le gaspillage de matériau.

L'application de la technologie de frittage réactif permet d'obtenir des canalisations en carbure de silicium encore plus performantes. Grâce à un contrôle précis de la température et du rapport des matières premières, le matériau atteint un état dense et une porosité quasi nulle, tout en intégrant des composants en graphite pour former une couche autolubrifiante. Lorsque le fluide circule dans la canalisation, cette couche de graphite forme un film protecteur, réduisant ainsi le coefficient de frottement et agissant comme une véritable « armure lubrifiante » sur la canalisation.

De l'héritage industriel à un avenir vert

Dans les industries lourdes telles que les centrales thermiques, les mines, la métallurgie et le génie chimique, les réseaux de canalisations sont essentiels à la production et leur fiabilité est directement liée à la sécurité et à l'efficacité de celle-ci. Les canalisations métalliques traditionnelles doivent souvent être remplacées tous les trois mois dans des environnements soumis à une forte usure, tandis que la durée de vie des canalisations en carbure de silicium, résistantes à l'usure, peut être multipliée par plus de dix, réduisant ainsi considérablement la fréquence des arrêts de production pour maintenance.

Cette durabilité exceptionnelle présente également des avantages environnementaux considérables. La réduction du remplacement des canalisations se traduit par une diminution de la consommation d'acier, et les technologies de fusion avancées utilisées dans le processus de production (comme le procédé ESK) permettent de récupérer les gaz résiduaires pour la production d'électricité, augmentant ainsi l'efficacité énergétique de 20 %. Dans des secteurs émergents tels que la production de batteries au lithium et les équipements de protection de l'environnement, la résistance à la corrosion et à l'usure des tubes en carbure de silicium joue également un rôle important.

Lorsqu'on évoque le progrès industriel, on s'attarde souvent sur les produits de haute technologie les plus spectaculaires, en oubliant facilement les acteurs de l'ombre, comme les tubes en carbure de silicium résistants à l'usure. C'est précisément cette innovation, qui optimise les propriétés des matériaux de base, qui contribue au bon fonctionnement de l'industrie moderne. Des mines aux usines, des fours à haute température aux ateliers chimiques, ces « boucliers ultra-résistants » discrets participent chacun à leur manière à la sécurité et à la durabilité de la production industrielle.

Date de publication : 30 juillet 2025