Kiedy szlam odpadowy z kopalni uderza w rurociąg z dużą prędkością, kiedy żużel o wysokiej temperaturze w warsztacie metalurgicznym nieustannie wypłukuje wewnętrzną ścianę, a mocny roztwór kwasu w warsztacie chemicznym koroduje ściankę rury dzień po dniu – zwykłe metalowe rurociągi często przeciekają już po kilku miesiącach. Istnieje jednak rodzaj rurociągu, który może przetrwać w takim „przemysłowym czyśćcu” bez szwanku, a jest to…rurociąg odporny na zużycie z węglika krzemujako materiał rdzenia. Jaką inteligencję materiałową kryje ten pozornie zwyczajny, przemysłowy element?

Bardziej uparty kod materiałowy niż stal

Historia węglika krzemu rozpoczęła się pod koniec XIX wieku, kiedy naukowcy przypadkowo odkryli ten twardy związek, próbując wytworzyć syntetyczny diament. Występuje on niezwykle rzadko w naturze i jest znany jako „moissanit”, podczas gdy węglik krzemu używany obecnie w przemyśle jest niemal w całości produktem sztucznej syntezy.

Sekret tak „odpornych na produkcję” rur z węglika krzemu tkwi w ich unikalnej mikrostrukturze. Pod mikroskopem elektronowym kryształy węglika krzemu wykazują strukturę tetraedryczną podobną do diamentu, gdzie każdy atom krzemu jest szczelnie otoczony czterema atomami węgla, tworząc nierozerwalną sieć wiązań kowalencyjnych. Taka struktura zapewnia mu twardość ustępując jedynie diamentowi – 9,5 w skali Mohsa, co oznacza, że nawet ciągła erozja piasku kwarcowego (twardość w skali Mohsa 7) trudno pozostawić po sobie ślady.

Co jeszcze rzadsze, węglik krzemu jest nie tylko twardy, ale także wysoce odporny na wysokie temperatury. W temperaturze 1400°C zachowuje stabilne właściwości mechaniczne, co sprawia, że dobrze sprawdza się w warunkach wysokich temperatur, takich jak transport pyłu węglowego w wielkich piecach hutniczych oraz usuwanie żużla kotłowego w elektrowniach cieplnych. Jednocześnie jest „odporny” na erozję wywołaną przez większość kwasów i zasad, a ta odporność na korozję jest szczególnie cenna w rurociągach przesyłowych dla silnych kwasów w przemyśle chemicznym.

Filozofia projektowania mająca na celu dziesięciokrotne wydłużenie żywotności rurociągu

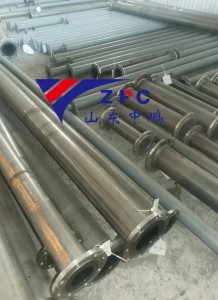

Sama twardość nie wystarczy, aby sprostać złożonym warunkom przemysłowym. Nowoczesne rurociągi odporne na zużycie z węglika krzemu wykorzystują inteligentniejsze struktury kompozytowe: zazwyczaj warstwę zewnętrzną stanowi zwykła stal węglowa, która zapewnia wsparcie konstrukcyjne, warstwę wewnętrzną stanowi ceramiczna wykładzina z węglika krzemu, a niektóre rurociągi są dodatkowo pokryte włóknem szklanym, aby zwiększyć ogólną wytrzymałość. Taka konstrukcja nie tylko wykorzystuje zalety węglika krzemu w zakresie odporności na zużycie, ale także kompensuje kruchość materiałów ceramicznych.

Inżynierowie przeprowadzą również „zróżnicowane projektowanie” w oparciu o stopień zużycia poszczególnych części rurociągu. Na przykład, jeśli zewnętrzny łuk kolanka jest najbardziej zużyty, zastosowana zostanie grubsza wykładzina z węglika krzemu; jeśli zużycie wewnętrznego łuku jest stosunkowo niewielkie, należy ją odpowiednio pocienić, aby zapewnić trwałość i uniknąć strat materiału.

Zastosowanie technologii spiekania reaktywnego sprawia, że rurociągi z węglika krzemu są jeszcze bardziej doskonałe. Dzięki precyzyjnej kontroli temperatury i proporcji surowców, materiał może osiągnąć gęstość i niemal zerową porowatość, jednocześnie wprowadzając grafit, który tworzy warstwę samosmarującą. Podczas przepływu cieczy przez rurociąg, warstwa grafitu tworzy warstwę ochronną, dodatkowo zmniejszając współczynnik tarcia, niczym „pancerz smarny” na rurociągu.

Od przemysłowej linii krwi do zielonej przyszłości

W przemyśle ciężkim, takim jak energetyka cieplna, górnictwo, hutnictwo i inżynieria chemiczna, systemy rurociągów są niczym „przemysłowy przewód krwionośny”, a ich niezawodność jest bezpośrednio związana z bezpieczeństwem i wydajnością produkcji. Tradycyjne rury metalowe często wymagają wymiany w ciągu 3 miesięcy w środowiskach narażonych na duże zużycie, podczas gdy żywotność rur odpornych na zużycie z węglika krzemu może być ponad dziesięciokrotnie wydłużona, co znacznie zmniejsza częstotliwość przestojów konserwacyjnych.

Ta długotrwała cecha przynosi również znaczące korzyści dla środowiska. Zmniejszenie liczby wymian rurociągów oznacza zmniejszenie zużycia stali, a zaawansowane technologie wytopu stosowane w procesie produkcyjnym (takie jak metoda ESK) pozwalają na odzysk gazów odpadowych do produkcji energii, zwiększając jej zużycie o 20%. W rozwijających się dziedzinach, takich jak produkcja baterii litowych i urządzeń ochrony środowiska, odporność rur z węglika krzemu na korozję i zużycie również odgrywa istotną rolę.

Mówiąc o postępie przemysłowym, często skupiamy się na olśniewających, zaawansowanych technologicznie produktach, ale łatwo pomijamy „bohaterów zza kulis”, takich jak odporne na zużycie rury z węglika krzemu. To właśnie ta innowacja maksymalizuje właściwości podstawowych materiałów, które wspierają efektywne funkcjonowanie współczesnego przemysłu. Od kopalni po fabryki, od pieców wysokotemperaturowych po warsztaty chemiczne, te ciche „supertwarde osłony” na swój sposób przyczyniają się do bezpieczeństwa i zrównoważonego rozwoju produkcji przemysłowej.

Czas publikacji: 30 lipca 2025 r.