鉱山の鉱滓スラリーがパイプラインに高速で衝突し、冶金工場の高温スラグが内壁を洗い流し続け、化学工場の強酸性溶液が日々パイプ壁を腐食させると、通常の金属パイプラインは数ヶ月で漏洩してしまうことがよくあります。しかし、このような「産業の煉獄」にも無傷で耐えられるパイプラインがあります。それは、炭化ケイ素製の耐摩耗性パイプラインコア素材として。一見普通の工業部品に見えるこの部品には、一体どのような素材のインテリジェンスが隠されているのでしょうか?

鋼鉄よりも頑固な材料コード

炭化ケイ素の歴史は、19世紀後半、科学者たちが合成ダイヤモンドの製造を試みていた際に、偶然この硬い化合物を発見したことに始まります。天然では非常に希少で「モアッサナイト」として知られていますが、今日産業界で使用されている炭化ケイ素はほぼすべて人工的に合成されたものです。

シリコンカーバイドパイプの「製造耐性」の秘密は、その独特な微細構造にあります。電子顕微鏡で観察すると、シリコンカーバイド結晶はダイヤモンドに似た四面体構造を示し、各シリコン原子は4つの炭素原子にしっかりと囲まれ、壊れることのない共有結合ネットワークを形成しています。この構造により、シリコンカーバイドはダイヤモンドに次ぐ硬度、モース硬度9.5を誇ります。これは、石英砂(モース硬度7)を継続的に侵食しても、痕跡が残りにくいことを意味します。

さらに稀少なのは、炭化ケイ素が硬いだけでなく、耐高温性も非常に高いことです。1400℃の高温下でも安定した機械的特性を維持できるため、製鉄冶金高炉における石炭粉の輸送や火力発電におけるボイラースラグの排出など、高温環境下での使用に適しています。また、ほとんどの酸やアルカリに対して「耐性」があり、この耐腐食性は化学産業における強酸輸送パイプラインにおいて特に貴重です。

パイプラインの寿命を10倍に延ばす設計哲学

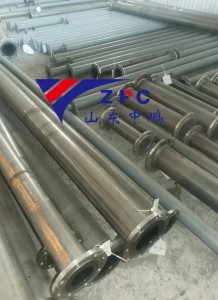

複雑な産業環境に対応するには、単純な硬度だけでは不十分です。現代のシリコンカーバイド耐摩耗パイプラインは、よりスマートな複合構造を採用しています。通常、外層は構造的な支持を提供する通常の炭素鋼、内層はシリコンカーバイドセラミックライニングで、一部のパイプラインでは外側にグラスファイバーを巻き付けることで全体の強度を高めています。この設計は、シリコンカーバイドの耐摩耗性の利点を活用するだけでなく、セラミック材料の脆さも補います。

エンジニアは、パイプラインの各部位の摩耗度合いに基づいて「差別化設計」を実施します。例えば、エルボの外側アークの摩耗が最も激しい場合は、より厚いシリコンカーバイドライニングを使用します。一方、内側アークの摩耗が比較的軽い場合は、耐久性を確保し、材料の無駄を避けるために、ライニングを適切に薄くする必要があります。

反応焼結技術の応用により、炭化ケイ素パイプラインはより完璧なものになります。温度と原料比率を精密に制御することで、材料はほぼゼロの気孔率を持つ緻密な状態を実現し、同時にグラファイト成分を導入することで自己潤滑層を形成します。流体がパイプラインを通過すると、グラファイト層が保護膜を形成し、摩擦係数をさらに低減します。まるでパイプラインに「潤滑鎧」を敷き詰めたかのようです。

産業の血統からグリーンな未来へ

火力発電、鉱業、冶金、化学工学といった重工業において、パイプラインシステムはいわば「産業の血統」であり、その信頼性は生産の安全性と効率性に直接関係しています。従来の金属パイプは、摩耗が激しい環境では3ヶ月以内に交換が必要になることがよくありますが、シリコンカーバイド製の耐摩耗パイプは耐用年数を10倍以上延ばすことができ、ダウンタイムメンテナンスの頻度を大幅に削減できます。

この長寿命特性は、環境面でも大きなメリットをもたらします。パイプラインの交換回数を減らすことは、鋼材消費量の削減につながります。また、生産工程で使用される高度な製錬技術(ESK法など)は、排ガスを発電に利用することで、エネルギー利用率を20%向上させることができます。リチウム電池製造や環境保護機器などの新興分野においても、炭化ケイ素パイプの耐腐食性と耐摩耗性は重要な役割を果たしています。

産業の進歩について語るとき、私たちはしばしば目を見張るようなハイテク製品に注目しがちですが、炭化ケイ素耐摩耗パイプのような「舞台裏のヒーロー」を見落としがちです。まさにこうしたイノベーションこそが、基礎材料の特性を最大限に引き出すことで、現代産業の効率的な稼働を支えているのです。鉱山から工場、高温炉から化学工場まで、これらの静かな「超硬質シールド」は、独自の方法で産業生産の安全性と持続可能性に貢献しています。

投稿日時: 2025年7月30日