Kai kasyklos atliekų srutos dideliu greičiu trenkiasi į vamzdyną, kai aukštos temperatūros šlakas metalurgijos ceche toliau plauna vidinę sienelę, o stiprus rūgšties tirpalas chemijos ceche diena iš dienos korozuoja vamzdžio sienelę – įprasti metaliniai vamzdynai dažnai pradeda leisti vandenį vos po kelių mėnesių. Tačiau yra vamzdynų tipas, kuris gali išgyventi tokioje „pramoninėje skaistykloje“ nepažeistas, ir tai yra...dilimui atsparus vamzdynas, pagamintas iš silicio karbidokaip pagrindinė medžiaga. Kokį materialų intelektą slepia šis, atrodytų, įprastas pramoninis komponentas?

Labiau atkaklus medžiagų kodas nei plienas

Silicio karbido istorija prasidėjo XIX amžiaus pabaigoje, kai mokslininkai, bandydami gaminti sintetinį deimantą, netyčia atrado šį kietą junginį. Gamtoje jis yra itin retas ir žinomas kaip „moissanitas“, o šiandien pramonėje naudojamas silicio karbidas yra beveik visas dirbtinės sintezės produktas.

Silicio karbido vamzdžių „atsparumo gamybai“ paslaptis slypi unikalioje jų mikrostruktūroje. Elektroniniu mikroskopu stebint silicio karbido kristalus, jie pasižymi tetraedrine struktūra, panašia į deimanto, kur kiekvienas silicio atomas yra glaudžiai apsuptas keturių anglies atomų, sudarančių nesulaužomą kovalentinių jungčių tinklą. Dėl šios struktūros vamzdžių kietumas yra antras po deimanto – jų kietumas pagal Moso skalę yra 9,5, o tai reiškia, kad net ir nuolat erozuojant kvarcinį smėlį (kietumas pagal Moso skalę – 7) sunku palikti pėdsakų.

Dar retesnis yra tai, kad silicio karbidas yra ne tik kietas, bet ir labai atsparus aukštai temperatūrai. Esant aukštai 1400 ℃ temperatūrai, jis vis tiek gali išlaikyti stabilias mechanines savybes, todėl gerai veikia aukštos temperatūros sąlygomis, pavyzdžiui, transportuojant anglies miltelius plieno metalurgijos aukštakrosnėse ir išleidžiant katilų šlaką šiluminės energijos gamybos metu. Tuo pačiu metu jis yra „imunus“ daugumos rūgščių ir šarmų erozijai, o šis atsparumas korozijai yra ypač vertingas stiprių rūgščių perdavimo vamzdynuose chemijos pramonėje.

Projektavimo filosofija, skirta dešimteriopai padidinti vamzdynų tarnavimo laiką

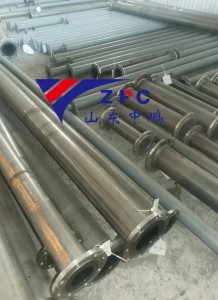

Paprasto kietumo nepakanka, kad būtų galima susidoroti su sudėtinga pramonine aplinka. Šiuolaikiniai silicio karbido dilimui atsparūs vamzdynai naudoja išmanesnes kompozicines struktūras: paprastai išorinis sluoksnis yra iš įprasto anglinio plieno, kuris suteikia konstrukcinę atramą, vidinis sluoksnis yra iš silicio karbido keramikos pamušalo, o kai kurie vamzdynai taip pat apvynioti stiklo pluoštu iš išorės, kad padidintų bendrą stiprumą. Ši konstrukcija ne tik išnaudoja silicio karbido atsparumo dilimui pranašumą, bet ir kompensuoja keraminių medžiagų trapumą.

Inžinieriai taip pat atliks „diferencijuotą projektavimą“, remdamiesi skirtingų vamzdyno dalių susidėvėjimo laipsniu. Pavyzdžiui, jei labiausiai susidėvėjęs išorinis alkūnės lankas, bus naudojamas storesnis silicio karbido pamušalas; jei vidinis lankas susidėvėjęs santykinai nedaug, jį reikia atitinkamai ploninti, kad būtų užtikrintas patvarumas ir išvengta medžiagų švaistymo.

Reakcinio sukepinimo technologijos taikymas leidžia tobulinti silicio karbido vamzdynus. Tiksliai kontroliuojant temperatūrą ir žaliavų santykį, medžiaga gali pasiekti tankią būseną beveik be poringumo, o grafito komponentai sudaro savaime sutepantį sluoksnį. Kai skystis praplauna vamzdyną, grafito sluoksnis sudaro apsauginę plėvelę, dar labiau sumažindamas trinties koeficientą, tarsi uždėdamas vamzdynui „tepimo šarvus“.

Nuo pramoninės kraujo linijos iki žaliosios ateities

Sunkiosiose pramonės šakose, tokiose kaip šiluminė energetika, kasyba, metalurgija ir chemijos inžinerija, vamzdynų sistemos yra tarsi „pramoninė kraujo linija“, o jų patikimumas yra tiesiogiai susijęs su gamybos sauga ir efektyvumu. Tradicinius metalinius vamzdžius, veikiamus stiprios dilimo aplinkos, dažnai reikia pakeisti per 3 mėnesius, o silicio karbido atsparių dilimui vamzdžių tarnavimo laiką galima pailginti daugiau nei 10 kartų, o tai labai sumažina prastovų dažnumą.

Ši ilgalaikė savybė taip pat suteikia didelę naudą aplinkai. Sumažintas vamzdynų keitimas reiškia plieno suvartojimo sumažėjimą, o pažangios lydymo technologijos, naudojamos gamybos procese (pvz., ESK metodas), gali atgauti išmetamąsias dujas energijos gamybai, padidinant energijos suvartojimą 20 %. Besiformuojančiose srityse, tokiose kaip ličio baterijų gamyba ir aplinkos apsaugos įranga, svarbų vaidmenį atlieka ir silicio karbido vamzdžių atsparumas korozijai bei dilimui.

Kalbėdami apie pramonės pažangą, dažnai susitelkiame į tuos akinančius aukštųjų technologijų produktus, tačiau lengvai pamirštame „užkulisių herojus“, tokius kaip silicio karbido dilimui atsparūs vamzdžiai. Būtent ši inovacija maksimaliai padidina pagrindinių medžiagų savybes, kurios palaiko efektyvų šiuolaikinės pramonės veikimą. Nuo kasyklų iki gamyklų, nuo aukštos temperatūros krosnių iki chemijos dirbtuvių – šie tylūs „superkieti skydai“ savaip prisideda prie pramoninės gamybos saugos ir tvarumo.

Įrašo laikas: 2025 m. liepos 30 d.