Quando a lama de rejeitos da mina impacta a tubulação em alta velocidade, quando a escória em alta temperatura na oficina metalúrgica continua a corroer a parede interna e quando a solução ácida forte na oficina química corrói a parede do tubo dia após dia, as tubulações metálicas comuns costumam apresentar vazamentos após apenas alguns meses. Mas existe um tipo de tubulação que pode sobreviver ilesa a esse "purgatório industrial", e é uma tubulação de aço inoxidável.Tubulação resistente ao desgaste feita de carboneto de silíciocomo material central. Que tipo de inteligência material esse componente industrial aparentemente comum esconde?

Um código de materiais mais resistente que o aço.

A história do carbeto de silício começou no final do século XIX, quando cientistas descobriram acidentalmente esse composto duro enquanto tentavam fabricar diamante sintético. Ele é extremamente raro na natureza e é conhecido como "moissanita", enquanto o carbeto de silício usado na indústria atualmente é quase inteiramente um produto de síntese artificial.

O segredo para tornar os tubos de carbeto de silício tão “resistentes à fabricação” reside em sua microestrutura única. Sob um microscópio eletrônico, os cristais de carbeto de silício exibem uma estrutura tetraédrica semelhante à do diamante, com cada átomo de silício firmemente circundado por quatro átomos de carbono, formando uma rede de ligações covalentes indestrutível. Essa estrutura confere ao carbeto de silício uma dureza superada apenas pela do diamante, com um valor de 9,5 na escala de Mohs, o que significa que mesmo a erosão contínua por areia de quartzo (dureza 7 na escala de Mohs) dificilmente deixa marcas.

O que é ainda mais raro é que o carboneto de silício não é apenas duro, mas também altamente resistente a altas temperaturas. A uma temperatura elevada de 1400 °C, ele ainda mantém propriedades mecânicas estáveis, o que lhe confere um bom desempenho em cenários de alta temperatura, como o transporte de pó de carvão em altos-fornos de siderurgia e a descarga de escória de caldeiras em usinas termelétricas. Ao mesmo tempo, ele é "imune" à corrosão da maioria dos ácidos e álcalis, e essa resistência à corrosão é particularmente valiosa em tubulações de transporte de ácidos fortes na indústria química.

Filosofia de projeto para aumentar em dez vezes a vida útil do oleoduto.

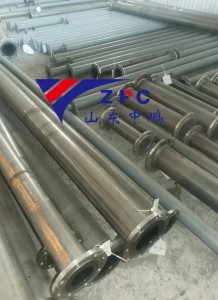

A simples dureza não é suficiente para lidar com ambientes industriais complexos. Os modernos tubos resistentes ao desgaste de carboneto de silício adotam estruturas compostas mais inteligentes: geralmente, a camada externa é de aço carbono comum, que fornece suporte estrutural, a camada interna é revestida com cerâmica de carboneto de silício e alguns tubos também são revestidos externamente com fibra de vidro para aumentar a resistência geral. Esse design não apenas aproveita a vantagem da resistência ao desgaste do carboneto de silício, mas também compensa a fragilidade dos materiais cerâmicos.

Os engenheiros também realizarão um "projeto diferenciado" com base no grau de desgaste de diferentes partes da tubulação. Por exemplo, se o arco externo da curva estiver mais desgastado, será utilizado um revestimento de carboneto de silício mais espesso; se o desgaste no arco interno for relativamente leve, o revestimento deverá ser afinado adequadamente para garantir a durabilidade e evitar o desperdício de material.

A aplicação da tecnologia de sinterização reativa torna os tubos de carboneto de silício mais perfeitos. Controlando com precisão a temperatura e a proporção de matéria-prima, o material atinge um estado denso com porosidade quase nula, enquanto componentes de grafite formam uma camada autolubrificante. Quando o fluido flui pelo tubo, a camada de grafite forma uma película protetora, reduzindo ainda mais o coeficiente de atrito, como se estivesse aplicando uma "armadura de lubrificação" no tubo.

Da linhagem industrial ao futuro verde

Em indústrias pesadas como a de energia térmica, mineração, metalurgia e engenharia química, os sistemas de tubulação são como a "linha sanguínea industrial", e sua confiabilidade está diretamente relacionada à segurança e eficiência da produção. Tubos metálicos tradicionais frequentemente precisam ser substituídos em até 3 meses em ambientes de alto desgaste, enquanto a vida útil de tubos resistentes ao desgaste de carboneto de silício pode ser estendida em mais de 10 vezes, reduzindo significativamente a frequência de manutenções programadas.

Essa característica de longa durabilidade também traz benefícios ambientais significativos. A redução da necessidade de substituição de dutos significa redução do consumo de aço, e as tecnologias avançadas de fundição utilizadas no processo de produção (como o método ESK) podem recuperar gases residuais para geração de energia, aumentando a utilização de energia em 20%. Em áreas emergentes, como a produção de baterias de lítio e equipamentos de proteção ambiental, a resistência à corrosão e ao desgaste dos tubos de carboneto de silício também desempenha um papel importante.

Quando falamos de progresso industrial, muitas vezes nos concentramos nos deslumbrantes produtos de alta tecnologia, mas facilmente negligenciamos os "heróis dos bastidores", como os tubos de carboneto de silício resistentes ao desgaste. É justamente essa inovação que maximiza as propriedades dos materiais básicos, permitindo o funcionamento eficiente da indústria moderna. Das minas às fábricas, dos fornos de alta temperatura às salas de produtos químicos, esses "escudos super-resistentes" silenciosos contribuem, cada um à sua maneira, para a segurança e a sustentabilidade da produção industrial.

Data da publicação: 30 de julho de 2025