Кремний карбиды керамик астарлары

Кремний карбиды тузуга чыдам астар

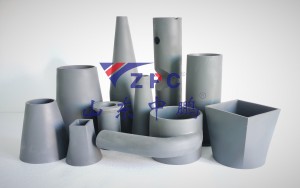

Кремний карбиды (SiC) тузуга чыдам астарларының конструкция үзенчәлекләре:

(1) Гадиләштерелгән агым юлы дизайны

Керү урыныннан чыгу урынына кадәр шома, җайлаштырылган контур агым каршылыгын минимальләштерә, бу SiC лайнерларын төрле сәнәгать кушымталарына җайлаштырырга мөмкинлек бирә.

(2) Алга киткән атомизация

МеханизмСыеклыклар SiC лайнерының спираль өслекләре белән тангенциаль бәрелүләр аша вак тамчыларга атомлаштырыла, шуның белән сиптерүнең тигез таралуы тәэмин ителә.

(3) Компакт, тыгылмый торган структура

Туры, үзәксез агым каналы эчке киртәләрне бетерә, чикләнгән торба үлчәмнәрендә сыеклык үткәрүчәнлеген максимальләштерә, шул ук вакытта тыгылуларны булдырмый.

(4) Нәтиҗәлелекне арттыру өчен икеләтә сиптерү режимы

Каты конуслы һәм куыш конуслы сиптерү үрнәкләрен хуплый, югары нәтиҗәле эшләү өчен киң каплау почмаклары һәм тыгылуга каршы торучанлык тәкъдим итә.

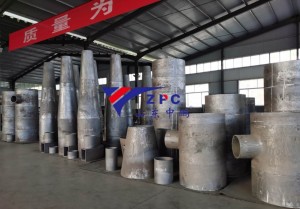

Башка материаллар белән чагыштырганда төп өстенлекләр:

(1) Тиңдәшсез тузуга чыдамлык

Катылык: SiC лайнерлары 9,5 Мохс катылыгына ирешә (алюминий оксиды керамикасы өчен 8,0, югары хромлы корыч өчен 6,0 белән чагыштырганда), бу аларга тау шламнарында, күмер көлендә һәм металл порошокларында бик нык абразив тузуга чыдам булырга мөмкинлек бирә.

Озак хезмәт итү вакыты: Шарлы тегермәннәр яки шлам насослары кебек югары йогынтылы кушымталарда хезмәт итү вакыты 5–10 тапкыр традицион материаллардан (мәсәлән, резина яки полиуретан астарлар) артып китә.

(2) Коррозия һәм химик инерция

Кислота/Селтегә каршы торучанлык: Концентрацияләнгән күкерт кислотасына (98%), натрий гидроксидына (50%) һәм эрегән тозларга (мәсәлән, 800°C температурада NaCl-KCl) каршы тора, ә металлар тиз коррозияләнә һәм полимерлар таркала.

Нуль пычрану: Реактив булмаган өслек ярымүткәргеч яки литий батареялары җитештерүдә чисталыкны тәэмин итә, ионнар белән чистартуга бирешүчән корыч капламалардан аермалы буларак.

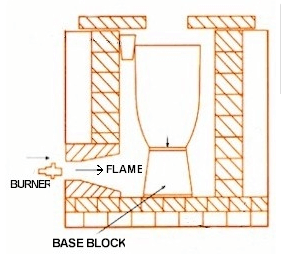

(3) Экстремаль температура тотрыклылыгы

Термик чыдамлылык: 1600°C температурада өзлексез эшли (алюминий оксидының 1200°C чиге белән чагыштырганда), минималь термик киңәю белән (CTE: 4.0 × 10⁻⁶/℃), мичләрдә яки эретү мичләрендә ярылуны булдырмый.

Термик шокларга чыдамлык: Сынучан керамикадан аермалы буларак, температураның тиз үзгәрүендә (мәсәлән, 1000°C тан бүлмә температурасына кадәр сүнү) структураның бөтенлеген саклый.

(4) Энергия нәтиҗәлелеге һәм җиңел дизайн

Түбән ышкылу: Ясалган SiC өслеге (Ra <0.1 мкм) тупас корыч астарларга караганда сыеклыкка каршылыкны 30–50% ка киметә, насос энергиясе чыгымнарын киметә.

Авырлыкны киметү: 3,1 г/см³ тыгызлык (корычныкы 7,8 г/см³ белән чагыштырганда) урнаштыруны җиңеләйтә һәм аэрокосмик яки мобиль эшкәртү җайланмаларында җиңел җиһазларны хуплый.

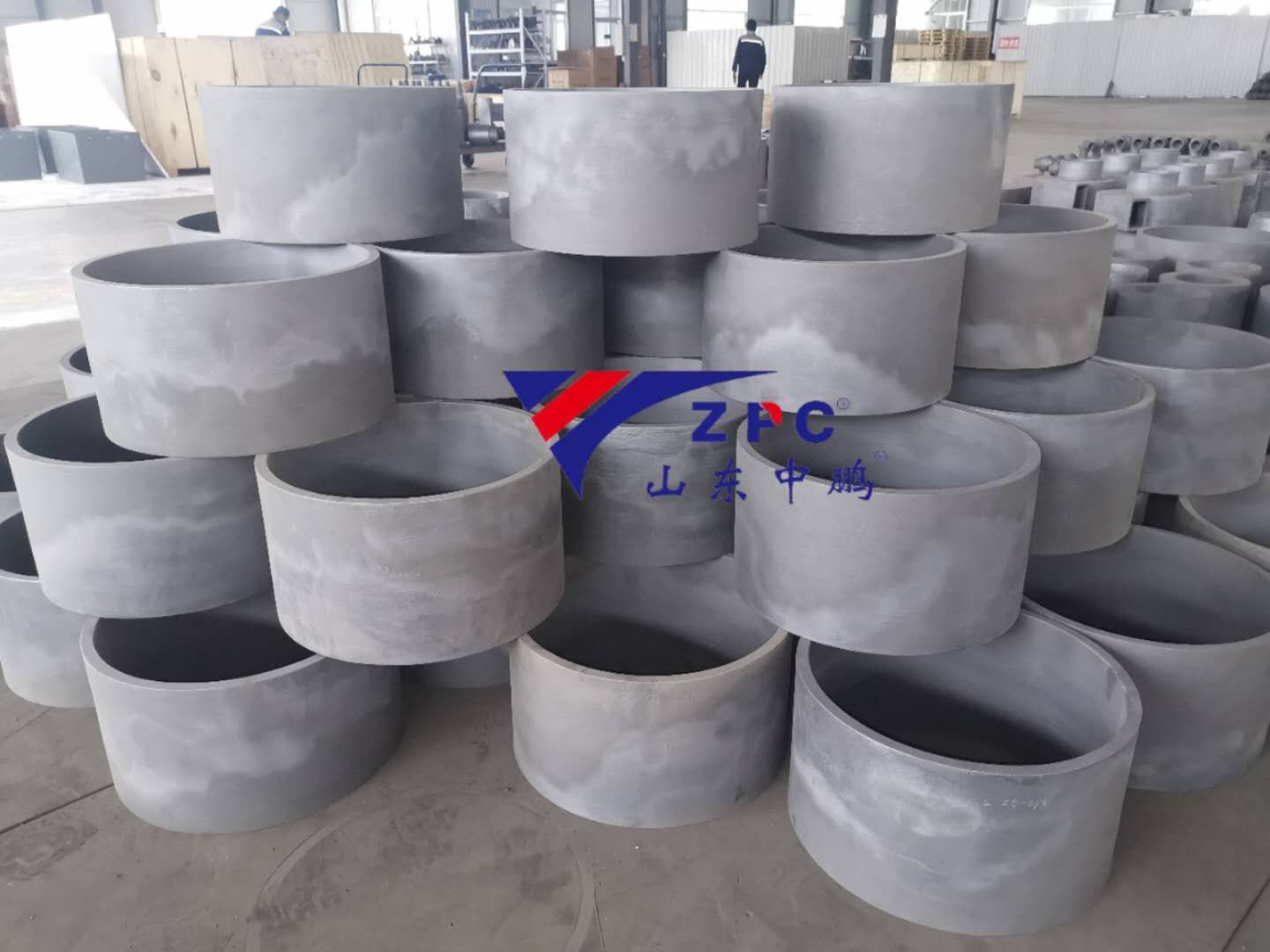

Shandong Zhongpeng Special Ceramics Co., Ltd - Кытайдагы иң зур кремний карбиды керамика яңа материал чишелешләренең берсе. SiC техник керамикасы: Moh катылыгы 9 (Яңа Moh катылыгы 13), эрозиягә һәм коррозиягә бик яхшы чыдамлык, абразивлыкка каршы торучанлык һәм антиоксидантлык белән аерылып тора. SiC продуктының хезмәт итү вакыты 92% алюминий оксиды материалыннан 4-5 тапкыр озаграк. RBSiC-ның MOR күрсәткече SNBSC-ныкыннан 5-7 тапкыр югарырак, аны катлаулырак формалар өчен кулланырга мөмкин. Бәя бирү процессы тиз, китерү вәгъдә ителгәнчә һәм сыйфат иң яхшысы. Без һәрвакыт максатларыбызга ирешүдә нык торабыз һәм күңелебезне җәмгыятькә бирәбез.