Viimastel aastatel on ränikarbiidist pooljuhid tööstuses laialdast tähelepanu pälvinud. Kuid kui kõrgjõudlusega materjal, on ränikarbiid vaid väike osa elektroonikaseadmetest (dioodid, jõuseadmed). Seda saab kasutada ka abrasiivmaterjalidena, lõikematerjalidena, konstruktsioonimaterjalidena, optiliste materjalidena, katalüsaatorikandjatena ja mujal. Tänapäeval tutvustame peamiselt ränikarbiidist keraamikat, mille eelised on keemiline stabiilsus, kõrge temperatuurikindlus, kulumiskindlus, korrosioonikindlus, kõrge soojusjuhtivus, madal soojuspaisumistegur, madal tihedus ja kõrge mehaaniline tugevus. Neid kasutatakse laialdaselt sellistes valdkondades nagu keemiamasinad, energeetika ja keskkonnakaitse, pooljuhid, metallurgia, riigikaitse ja sõjatööstus.

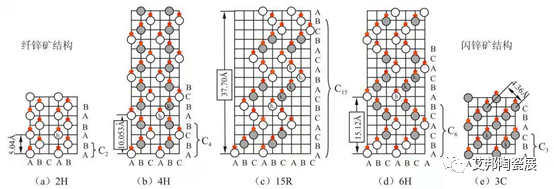

Ränikarbiid (SiC)Sisaldab räni ja süsinikku ning on tüüpiline mitmetüübiline struktuuriühend, mis hõlmab peamiselt kahte kristallivormi: α-SiC (kõrgel temperatuuril stabiilne tüüp) ja β-SiC (madal temperatuuril stabiilne tüüp). Kokku on üle 200 mitmetüübi, mille hulgas on tüüpilised β-SiC 3C SiC ja α-SiC 2H SiC, 4H SiC, 6H SiC ja 15R SiC.

Joonis SiC mitmekehaline struktuur

Kui temperatuur on alla 1600 ℃, eksisteerib SiC β-SiC kujul ja seda saab valmistada lihtsast räni ja süsiniku segust umbes 1450 ℃ juures. Kui temperatuur ületab 1600 ℃, muutub β-SiC aeglaselt α-SiC erinevateks polümorfideks. 4H SiC tekib kergesti umbes 2000 ℃ juures; nii 6H kui ka 15R polümorfid vajavad hõlpsaks moodustumiseks kõrgeid temperatuure üle 2100 ℃; 6H SiC võib jääda väga stabiilseks isegi temperatuuridel üle 2200 ℃, mistõttu seda kasutatakse laialdaselt tööstuslikes rakendustes.

Puhas ränikarbiid on värvitu ja läbipaistev kristall, samas kui tööstuslik ränikarbiid võib olla värvitu, kahvatukollane, heleroheline, tumeroheline, helesinine, tumesinine või isegi must, mille läbipaistvuse tase langeb. Abrasiivtööstus liigitab ränikarbiidi värvi põhjal kahte tüüpi: must ränikarbiid ja roheline ränikarbiid. Värvitu kuni tumeroheline ränikarbiid liigitatakse roheliseks ränikarbiidiks, helesinine kuni must ränikarbiid aga mustaks ränikarbiidiks. Nii must ränikarbiid kui ka roheline ränikarbiid on alfa-SiC kuusnurksed kristallid ja rohelise ränikarbiidi mikropulbrit kasutatakse tavaliselt ränikarbiidi keraamika toorainena.

Erinevate protsesside abil valmistatud ränikarbiidkeraamika jõudlus

Ränikarbiidkeraamika puuduseks on aga madal purunemiskindlus ja suur rabedus. Seetõttu on viimastel aastatel järjestikku tekkinud ränikarbiidkeraamikal põhinevad komposiitkeraamikad, näiteks kiud- (või vurru-) tugevdusega materjalid, heterogeensete osakeste dispersioontugevdusega materjalid ja gradientfunktsionaalsed materjalid, mis parandavad üksikute materjalide sitkust ja tugevust.

Kõrgjõudlusega struktuurkeraamilise kõrgtemperatuurilise materjalina on ränikarbiidkeraamikat üha enam kasutatud kõrgtemperatuurilistes ahjudes, terasmetallurgias, naftakeemias, mehaanilises elektroonikas, lennunduses, energia- ja keskkonnakaitses, tuumaenergias, autotööstuses ja muudes valdkondades.

2022. aastal eeldatakse, et ränikarbiidist konstruktsioonikeraamika turu maht Hiinas ulatub 18,2 miljardi jüaanini. Rakendusvaldkondade edasise laienemise ja järgnevate kasvuvajaduste korral prognoositakse, et ränikarbiidist konstruktsioonikeraamika turu maht ulatub 2025. aastaks 29,6 miljardi jüaanini.

Tulevikus, uute energiasõidukite, energeetika, tööstuse, kommunikatsiooni ja muude valdkondade kasvava levikumääraga ning üha rangemate nõuetega ülitäpsetele, kõrge kulumiskindluse ja kõrge töökindlusega mehaanilistele komponentidele või elektroonikakomponentidele erinevates valdkondades, eeldatakse, et ränikarbiidist keraamiliste toodete turuosa kasvab jätkuvalt, mille hulgas on olulised arendusvaldkonnad uued energiasõidukid ja fotogalvaanika.

Ränikarbiidist keraamikat kasutatakse keraamikaahjudes tänu suurepärastele kõrgetemperatuurilistele mehaanilistele omadustele, tulekindlusele ja termilise löögikindlusele. Nende hulgas kasutatakse rullahjusid peamiselt liitiumioonakude positiivsete ja negatiivsete elektroodide materjalide ning elektrolüütide kuivatamiseks, paagutamiseks ja kuumtöötluseks. Liitiumakude positiivsete ja negatiivsete elektroodide materjalid on uute energiasõidukite jaoks hädavajalikud. Ränikarbiidist keraamiline ahjumööbel on ahjude põhikomponent, mis võib parandada ahju tootmisvõimsust ja oluliselt vähendada energiatarbimist.

Ränikarbiidist keraamikatooteid kasutatakse laialdaselt ka erinevates autokomponentides. Lisaks kasutatakse ränikarbiidist seadmeid peamiselt uute energiasõidukite PCU-des (võimsuse juhtimisseadmed, näiteks rongisisesed alalisvoolu/alalisvoolu seadmed) ja OBC-des (laadimisseadmed). Ränikarbiidist seadmed võivad vähendada PCU-seadmete kaalu ja mahtu, vähendada lülituskadusid ning parandada seadmete töötemperatuuri ja süsteemi efektiivsust; Samuti on võimalik suurendada seadme võimsustaset, lihtsustada vooluahela struktuuri, parandada võimsustihedust ja suurendada laadimiskiirust OBC laadimise ajal. Praegu on paljud autotootjad üle maailma kasutanud ränikarbiidi mitmetes mudelites ja ränikarbiidi laialdane kasutuselevõtt on muutunud trendiks.

Kui fotogalvaaniliste elementide tootmisprotsessis kasutatakse peamise kandematerjalina ränikarbiidist keraamikat, on saadud toodetel, nagu paaditoed, paadikastid ja toruliitmikud, hea termiline stabiilsus, need ei deformeeru kõrgetel temperatuuridel ega tekita kahjulikke saasteaineid. Need võivad asendada tavapäraselt kasutatavaid kvartsist paaditoed, paadikastid ja toruliitmikud ning pakuvad märkimisväärseid kulueeliseid.

Lisaks on fotogalvaaniliste ränikarbiidist jõuseadmete turuväljavaated laiad. SiC-materjalidel on madalam takistus, paisulaeng ja pöördtaastelaadimise omadused. SiC Mosfeti või SiC Mosfeti kasutamine koos SiC SBD fotogalvaaniliste inverteritega võib suurendada muundamise efektiivsust 96%-lt üle 99%, vähendada energiakadu enam kui 50% ja pikendada seadmete tsükli eluiga 50 korda.

Ränikarbiidkeraamika sünteesi algusaegadeks on 1890. aastad, mil ränikarbiidi kasutati peamiselt mehaaniliste lihvimismaterjalide ja tulekindlate materjalide valmistamiseks. Tootmistehnoloogia arenguga on laialdaselt arendatud kõrgtehnoloogilisi ränikarbiidi tooteid ning riigid üle maailma pööravad üha suuremat tähelepanu täiustatud keraamika industrialiseerimisele. Enam ei piirduta traditsioonilise ränikarbiidkeraamika valmistamisega. Kõrgtehnoloogilist keraamikat tootvad ettevõtted arenevad kiiremini, eriti arenenud riikides, kus see nähtus on märkimisväärsem. Välismaiste tootjate hulka kuuluvad peamiselt Saint Gobain, 3M, CeramTec, IBIDEN, Schunk, Narita Group, Toto Corporation, CoorsTek, Kyocera, Aszac, Japan Jingke Ceramics Co., Ltd., Japan Special Ceramics Co., Ltd., IPS Ceramics jne.

Ränikarbiidi areng Hiinas oli võrreldes arenenud riikidega, nagu Euroopa ja Ameerika, suhteliselt hiline. Pärast seda, kui esimene ränikarbiidi tootmiseks mõeldud tööstusahi ehitati Esimeses Lihvketaste Tehases 1951. aasta juunis, alustas Hiina ränikarbiidi tootmist. Ränikarbiidkeraamika kodumaised tootjad on koondunud peamiselt Weifangi linna Shandongi provintsis. Spetsialistide sõnul on selle põhjuseks asjaolu, et kohalikud söekaevandusettevõtted seisavad silmitsi pankrotiohtuga ja otsivad ümberkujundamise võimalusi. Mõned ettevõtted on Saksamaalt sisse toonud asjakohaseid seadmeid, et alustada ränikarbiidi uurimist ja tootmist.ZPC on üks suurimaid reaktsiooniga paagutatud ränikarbiidi tootjaid.

Postituse aeg: 09.11.2024