In den letzten Jahren haben Siliziumkarbid-Verbindungshalbleiter in der Industrie große Beachtung gefunden. Als Hochleistungsmaterial macht Siliziumkarbid jedoch nur einen kleinen Teil der elektronischen Bauelemente (Dioden, Leistungshalbleiter) aus. Es findet darüber hinaus Anwendung als Schleifmittel, Schneidmaterial, Strukturmaterial, optisches Material, Katalysatorträger und vieles mehr. Heute stellen wir hauptsächlich Siliziumkarbid-Keramiken vor, die sich durch chemische Stabilität, hohe Temperaturbeständigkeit, Verschleißfestigkeit, Korrosionsbeständigkeit, hohe Wärmeleitfähigkeit, niedrigen Wärmeausdehnungskoeffizienten, geringe Dichte und hohe mechanische Festigkeit auszeichnen. Sie werden in Bereichen wie Chemieanlagenbau, Energie- und Umweltschutz, Halbleiterindustrie, Metallurgie, Verteidigung und Rüstungsindustrie eingesetzt.

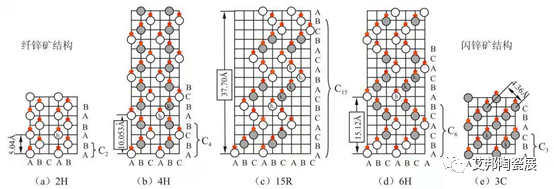

Siliciumcarbid (SiC)Es enthält Silicium und Kohlenstoff und ist eine typische mehrkomponentige Strukturverbindung, die hauptsächlich in zwei Kristallformen vorkommt: α-SiC (hochtemperaturstabil) und β-SiC (tieftemperaturstabil). Insgesamt existieren über 200 verschiedene Strukturen, darunter beispielsweise 3C-SiC (β-SiC) sowie 2H-SiC, 4H-SiC, 6H-SiC und 15R-SiC (α-SiC).

Abbildung SiC-Mehrkörperstruktur

Unterhalb von 1600 °C liegt SiC als β-SiC vor und kann aus einem einfachen Gemisch von Silicium und Kohlenstoff bei etwa 1450 °C hergestellt werden. Oberhalb von 1600 °C wandelt sich β-SiC langsam in verschiedene Polymorphe von α-SiC um. 4H-SiC entsteht leicht bei etwa 2000 °C; die Polymorphe 6H und 15R benötigen hingegen hohe Temperaturen über 2100 °C für eine einfache Bildung. 6H-SiC ist selbst bei Temperaturen über 2200 °C sehr stabil und findet daher breite Anwendung in der Industrie.

Reines Siliciumcarbid ist ein farbloser und transparenter Kristall, während industrielles Siliciumcarbid farblos, blassgelb, hellgrün, dunkelgrün, hellblau, dunkelblau oder sogar schwarz sein kann, wobei die Transparenz abnimmt. In der Schleifmittelindustrie wird Siliciumcarbid anhand der Farbe in zwei Typen unterteilt: schwarzes und grünes Siliciumcarbid. Farbloses bis dunkelgrünes Siliciumcarbid wird als grünes Siliciumcarbid, hellblaues bis schwarzes als schwarzes Siliciumcarbid klassifiziert. Schwarzes und grünes Siliciumcarbid sind beides hexagonale α-SiC-Kristalle, und grünes Siliciumcarbid-Mikropulver wird üblicherweise als Rohmaterial für Siliciumcarbid-Keramiken verwendet.

Eigenschaften von Siliciumcarbid-Keramiken, hergestellt durch verschiedene Verfahren

Siliciumcarbidkeramiken weisen jedoch den Nachteil einer geringen Bruchzähigkeit und hoher Sprödigkeit auf. Daher wurden in den letzten Jahren vermehrt Verbundkeramiken auf Siliciumcarbidbasis entwickelt, beispielsweise Faser- (oder Whisker-)Verstärkungen, Verstärkungen durch heterogene Partikeldispersion und Gradientenfunktionswerkstoffe, wodurch die Zähigkeit und Festigkeit der einzelnen Materialien verbessert werden konnten.

Als hochleistungsfähiges Strukturkeramikmaterial für hohe Temperaturen finden Siliciumcarbidkeramiken zunehmend Anwendung in Hochtemperaturöfen, der Stahlmetallurgie, der Petrochemie, der mechanischen Elektronik, der Luft- und Raumfahrt, dem Energie- und Umweltschutz, der Kernenergie, der Automobilindustrie und anderen Bereichen.

Der Markt für Siliziumkarbid-Strukturkeramik in China wird 2022 voraussichtlich ein Volumen von 18,2 Milliarden Yuan erreichen. Durch die weitere Ausweitung der Anwendungsbereiche und den steigenden Bedarf in nachgelagerten Branchen wird ein Anstieg des Marktvolumens bis 2025 auf 29,6 Milliarden Yuan prognostiziert.

In Zukunft wird erwartet, dass sich der Markt für Siliziumkarbid-Keramikprodukte weiter ausdehnen wird, da die Verbreitung von Fahrzeugen mit alternativen Antrieben, die Energie-, Industrie-, Kommunikations- und andere Bereiche immer stärker voranschreiten und die Anforderungen an hochpräzise, verschleißfeste und zuverlässige mechanische oder elektronische Bauteile in verschiedenen Bereichen immer strenger werden. Wichtige Entwicklungsbereiche sind dabei Fahrzeuge mit alternativen Antrieben und die Photovoltaik.

Siliziumkarbidkeramiken werden aufgrund ihrer hervorragenden mechanischen Eigenschaften bei hohen Temperaturen, ihrer Feuerbeständigkeit und ihrer Temperaturwechselbeständigkeit in Keramiköfen eingesetzt. Rollenöfen dienen hauptsächlich dem Trocknen, Sintern und der Wärmebehandlung von positiven und negativen Elektrodenmaterialien sowie Elektrolyten für Lithium-Ionen-Batterien. Diese Elektrodenmaterialien sind für Elektrofahrzeuge unerlässlich. Die Ofeneinrichtung aus Siliziumkarbidkeramik ist eine Schlüsselkomponente von Öfen, da sie die Produktionskapazität erhöht und den Energieverbrauch deutlich senkt.

Siliziumkarbid-Keramikprodukte finden breite Anwendung in verschiedenen Automobilkomponenten. Insbesondere in den Leistungssteuereinheiten (PCUs, z. B. On-Board-DC/DC-Wandlern) und den Ladeeinheiten (OBCs) von Elektrofahrzeugen werden SiC-Bauteile eingesetzt. Sie reduzieren Gewicht und Volumen der PCU-Komponenten, minimieren Schaltverluste und verbessern Betriebstemperatur und Systemeffizienz. Zudem ermöglichen sie höhere Leistungsstufen, vereinfachte Schaltungsstrukturen, höhere Leistungsdichte und schnellere Ladevorgänge beim Laden der Ladeeinheiten. Weltweit setzen zahlreiche Automobilhersteller Siliziumkarbid in verschiedenen Modellen ein, und die breite Anwendung von Siliziumkarbid ist zum Trend geworden.

Werden Siliziumkarbidkeramiken als Trägermaterialien in der Photovoltaik-Zellenproduktion eingesetzt, weisen die resultierenden Produkte wie Bootshalterungen, Bootskästen und Rohrverbindungsstücke eine gute thermische Stabilität auf, verformen sich auch bei hohen Temperaturen nicht und setzen keine schädlichen Schadstoffe frei. Sie können die üblicherweise verwendeten Quarz-Bootshalterungen, Bootskästen und Rohrverbindungsstücke ersetzen und bieten erhebliche Kostenvorteile.

Darüber hinaus sind die Marktperspektiven für Photovoltaik-Leistungshalbleiter aus Siliziumkarbid vielversprechend. SiC-Materialien zeichnen sich durch einen geringeren Einschaltwiderstand, eine niedrigere Gate-Ladung und eine geringere Sperrverzögerungsladung aus. Der Einsatz von SiC-MOSFETs oder SiC-MOSFETs in Kombination mit SiC-SBD-Photovoltaik-Wechselrichtern kann den Wirkungsgrad von 96 % auf über 99 % steigern, die Energieverluste um mehr als 50 % reduzieren und die Lebensdauer der Geräte um das 50-Fache verlängern.

Die Synthese von Siliciumcarbidkeramik lässt sich bis in die 1890er Jahre zurückverfolgen, als Siliciumcarbid hauptsächlich für mechanische Mahlmaterialien und feuerfeste Werkstoffe verwendet wurde. Mit der Weiterentwicklung der Produktionstechnologie haben sich Hightech-SiC-Produkte weit verbreitet, und weltweit wird der Industrialisierung von Hochleistungskeramik zunehmend Bedeutung beigemessen. Die Herstellung traditioneller Siliciumcarbidkeramik genügt nicht mehr. Unternehmen, die Hightech-Keramik produzieren, wachsen rasant, insbesondere in Industrieländern, wo diese Entwicklung besonders ausgeprägt ist. Zu den wichtigsten ausländischen Herstellern zählen Saint Gobain, 3M, CeramTec, IBIDEN, Schunk, die Narita Group, die Toto Corporation, CoorsTek, Kyocera, Aszac, Japan Jingke Ceramics Co., Ltd., Japan Special Ceramics Co., Ltd., IPS Ceramics u. v. m.

Die Entwicklung von Siliciumcarbid in China verlief im Vergleich zu Industrieländern wie Europa und Amerika relativ spät. Mit dem Bau des ersten Industrieofens zur Herstellung von SiC im ersten Schleifscheibenwerk im Juni 1951 begann in China die Siliciumcarbidproduktion. Die einheimischen Hersteller von Siliciumcarbidkeramik konzentrieren sich hauptsächlich in Weifang, Provinz Shandong. Laut Experten liegt dies daran, dass lokale Kohlebergbauunternehmen mit Insolvenzen konfrontiert sind und nach neuen Geschäftsmodellen suchen. Einige Unternehmen haben entsprechende Anlagen aus Deutschland importiert, um mit der Forschung und Produktion von Siliciumcarbid zu beginnen.ZPC ist einer der größten Hersteller von reaktionsgesintertem Siliciumcarbid.

Veröffentlichungsdatum: 09.11.2024