Kiselkarbid (SiC) keramikär kända för sin otroliga styrka, värmebeständighet och hållbarhet. Dessa egenskaper gör dem idealiska för användning i tuffa miljöer, som flygmotorer eller industrimaskiner. Men hur exakt skapas dessa avancerade material? Låt oss gå igenom processen steg för steg.

1. Råmaterialberedning

Allt börjar med högrent kiselkarbidpulver. Tänk på detta som "mjölet" för att baka en keramisk "kaka". För att förbättra det slutliga materialets egenskaper blandas små mängder tillsatser – som aluminiumoxid eller borföreningar. Dessa tillsatser fungerar som lim under senare skeden, vilket hjälper partiklarna att binda mer effektivt.

2. Formning av keramiken

Pulvret formas sedan till en formbar form. Två vanliga metoder används:

Pressning: Pulvret komprimeras till en specifik form med högt tryck, ungefär som att komprimera snö till en snöboll.

Formsprutning: Pulvret blandas med ett tillfälligt bindemedel (som vax) för att skapa en degliknande blandning, som sprutas in i formar för komplexa former.

I detta skede är materialet fortfarande skört – som en torr sandskulptur – och behöver ”bakas” för att bli starkt.

3. Sintringsprocessen

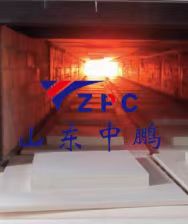

Det är här magin händer. Den formade keramiken värms upp i en speciell ugn vid extremt höga temperaturer (ofta över 1 800 °C). Under sintringen sker två viktiga saker:

Partikelbindning: Kiselkarbidkornen växer tätare, vilket eliminerar mellanrum och bildar en solid struktur.

Tillsatsernas funktion: De tillsatta föreningarna smälter något och skapar en "brygga" mellan partiklarna för att öka segheten.

Miljön inuti ugnen kontrolleras noggrant – ibland fylld med inerta gaser – för att förhindra oönskade reaktioner.

4. Sista handen

Efter sintring kan keramiken genomgå ytterligare behandlingar för att förfina dess prestanda:

Polering: För applikationer som kräver släta ytor (t.ex. tätningar eller lager).

Beläggning: Ett tunt skyddande lager (som kiselnitrid) kan läggas till för att öka slitstyrkan.

Bearbetning: Precisionsskärning eller borrning för att uppnå slutgiltiga dimensioner.

Varför denna process är viktig

Hemligheten bakom kiselkarbids styrka ligger i hur dess atomer binds under sintring. Högtemperaturprocessen skapar ett nätverk av starka kisel-kolbindningar, som är resistenta mot värme, korrosion och fysisk stress. Tillsatser och exakt temperaturkontroll säkerställer att slutprodukten inte bara är hård utan också tillräckligt seg för att motstå sprickbildning.

Den större bilden

Från banbrytande turbiner till föroreningskontrollsystem spelar kiselkarbidkeramik en viktig roll i modern teknik. Även om tillverkningsprocessen är komplex är det denna noggranna balans mellan vetenskap och ingenjörskonst som förvandlar enkelt pulver till ett material som kan motstå de tuffaste förhållandena.

I takt med att forskningen går framåt dyker nya metoder – som 3D-utskrift av keramik – upp, vilket lovar ännu mer innovativa användningsområden för detta extraordinära material.

Publiceringstid: 19 mars 2025