Cerâmica de carbeto de silício (SiC)São conhecidos por sua incrível resistência, tolerância ao calor e durabilidade. Essas propriedades os tornam ideais para uso em ambientes severos, como motores aeroespaciais ou máquinas industriais. Mas como exatamente esses materiais avançados são criados? Vamos analisar o processo passo a passo.

1. Preparação da matéria-prima

Tudo começa com pó de carbeto de silício de alta pureza. Pense nisso como a "farinha" para assar um "bolo" de cerâmica. Para melhorar as propriedades do material final, pequenas quantidades de aditivos — como óxido de alumínio ou compostos de boro — são misturadas. Esses aditivos atuam como cola em estágios posteriores, ajudando as partículas a se unirem com mais eficácia.

2. Moldando a Cerâmica

O pó é então transformado em uma forma moldável. Dois métodos comuns são utilizados:

Prensagem: O pó é comprimido em um formato específico usando alta pressão, semelhante à compactação da neve em uma bola de neve.

Moldagem por injeção: O pó é misturado com um aglutinante temporário (como cera) para criar uma mistura com consistência de massa, que é injetada em moldes para obter formatos complexos.

Nessa fase, o material ainda é frágil — como uma escultura de areia seca — e precisa ser "cozido" para se tornar resistente.

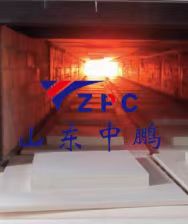

3. O Processo de Sinterização

É aqui que a mágica acontece. A cerâmica moldada é aquecida em um forno especial a temperaturas extremamente altas (frequentemente acima de 1.800 °C). Durante a sinterização, dois processos-chave ocorrem:

União das partículas: Os grãos de carbeto de silício se aproximam, eliminando as lacunas e formando uma estrutura sólida.

Aditivos em ação: Os compostos adicionados derretem ligeiramente, criando uma "ponte" entre as partículas para aumentar a resistência.

O ambiente dentro do forno é cuidadosamente controlado — às vezes preenchido com gases inertes — para evitar reações indesejadas.

4. Toques Finais

Após a sinterização, a cerâmica pode ser submetida a tratamentos adicionais para refinar seu desempenho:

Polimento: Para aplicações que exigem superfícies lisas (ex.: vedações ou rolamentos).

Revestimento: Uma fina camada protetora (como nitreto de silício) pode ser adicionada para aumentar a resistência ao desgaste.

Usinagem: Corte ou furação de precisão para atingir as dimensões finais.

Por que esse processo é importante

O segredo da resistência do carboneto de silício reside na forma como seus átomos se ligam durante a sinterização. O processo de alta temperatura cria uma rede de fortes ligações silício-carbono, que são resistentes ao calor, à corrosão e ao estresse físico. Aditivos e controle preciso da temperatura garantem que o produto final não seja apenas duro, mas também suficientemente resistente para evitar rachaduras.

O panorama geral

Desde turbinas de última geração até sistemas de controle de poluição, a cerâmica de carbeto de silício desempenha um papel vital na tecnologia moderna. Embora o processo de fabricação seja complexo, é esse cuidadoso equilíbrio entre ciência e engenharia que transforma um simples pó em um material capaz de suportar as condições mais extremas.

Com o avanço das pesquisas, novos métodos — como a impressão 3D de cerâmica — estão surgindo, prometendo usos ainda mais inovadores para esse material extraordinário.

Data da publicação: 19/03/2025