Cerámica de carburo de silicio (SiC)Son conocidos por su increíble resistencia, resistencia al calor y durabilidad. Estas propiedades los hacen ideales para entornos hostiles, como motores aeroespaciales o maquinaria industrial. Pero ¿cómo se crean exactamente estos materiales avanzados? Analicemos el proceso paso a paso.

1. Preparación de la materia prima

Todo comienza con polvo de carburo de silicio de alta pureza. Piense en esto como la harina para hornear un pastel de cerámica. Para mejorar las propiedades del material final, se añaden pequeñas cantidades de aditivos, como óxido de aluminio o compuestos de boro. Estos aditivos actúan como pegamento en las etapas posteriores, ayudando a que las partículas se adhieran con mayor eficacia.

2. Dar forma a la cerámica

El polvo se transforma entonces en una forma moldeable. Se utilizan dos métodos comunes:

Prensado: El polvo se comprime en una forma específica utilizando alta presión, similar a compactar la nieve para formar una bola de nieve.

Moldeo por inyección: el polvo se mezcla con un aglutinante temporal (como cera) para crear una mezcla similar a una masa, que se inyecta en moldes para obtener formas complejas.

En esta etapa, el material aún es frágil (como una escultura de arena seca) y necesita ser “horneado” para volverse fuerte.

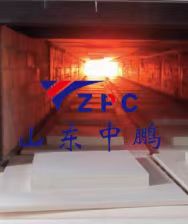

3. El proceso de sinterización

Aquí es donde ocurre la magia. La cerámica moldeada se calienta en un horno especial a temperaturas extremadamente altas (a menudo superiores a 1800 °C). Durante la sinterización, ocurren dos cosas clave:

Unión de partículas: Los granos de carburo de silicio se acercan entre sí, eliminando espacios y formando una estructura sólida.

Trabajo de los aditivos: Los compuestos agregados se funden ligeramente, creando un “puente” entre las partículas para mejorar la dureza.

El ambiente dentro del horno está cuidadosamente controlado (a veces lleno de gases inertes) para evitar reacciones no deseadas.

4. Toques finales

Después de la sinterización, la cerámica puede sufrir tratamientos adicionales para refinar su rendimiento:

Pulido: Para aplicaciones que requieren superficies lisas (por ejemplo, sellos o cojinetes).

Recubrimiento:Se puede agregar una fina capa protectora (como nitruro de silicio) para aumentar la resistencia al desgaste.

Mecanizado:Corte o perforación precisa para lograr dimensiones finales.

Por qué es importante este proceso

El secreto de la resistencia del carburo de silicio reside en la unión de sus átomos durante la sinterización. El proceso a alta temperatura crea una red de fuertes enlaces silicio-carbono, resistentes al calor, la corrosión y la tensión física. Los aditivos y el preciso control de la temperatura garantizan que el producto final no solo sea duro, sino también lo suficientemente resistente como para resistir el agrietamiento.

El panorama más amplio

Desde turbinas de vanguardia hasta sistemas de control de la contaminación, la cerámica de carburo de silicio desempeña un papel vital en la tecnología moderna. Si bien el proceso de fabricación es complejo, es este cuidadoso equilibrio entre ciencia e ingeniería lo que convierte un simple polvo en un material capaz de soportar las condiciones más adversas.

A medida que avanza la investigación, surgen nuevos métodos, como la impresión 3D de cerámica, que prometen usos aún más innovadores para este extraordinario material.

Hora de publicación: 19 de marzo de 2025