Siliziumkarbid (SiC)-KeramikenSie sind bekannt für ihre unglaubliche Festigkeit, Hitzebeständigkeit und Langlebigkeit. Diese Eigenschaften machen sie ideal für den Einsatz in anspruchsvollen Umgebungen, wie beispielsweise in Triebwerken der Luft- und Raumfahrt oder in Industriemaschinen. Doch wie genau werden diese Hochleistungswerkstoffe hergestellt? Lassen Sie uns den Prozess Schritt für Schritt betrachten.

1. Rohstoffvorbereitung

Alles beginnt mit hochreinem Siliciumcarbidpulver. Man kann es sich wie das „Mehl“ für einen Keramikkuchen vorstellen. Um die Eigenschaften des fertigen Materials zu verbessern, werden geringe Mengen an Additiven – wie Aluminiumoxid oder Borverbindungen – beigemischt. Diese Additive wirken in späteren Phasen wie ein Klebstoff und sorgen für eine bessere Verbindung der Partikel.

2. Die Keramik formen

Das Pulver wird anschließend in eine formbare Masse gebracht. Hierfür werden zwei gängige Verfahren angewendet:

Pressen: Das Pulver wird unter hohem Druck in eine bestimmte Form gepresst, ähnlich wie Schnee zu einem Schneeball verdichtet wird.

Spritzgießen: Das Pulver wird mit einem temporären Bindemittel (wie Wachs) vermischt, um eine teigartige Masse zu erzeugen, die in Formen für komplexe Formen eingespritzt wird.

In diesem Stadium ist das Material noch brüchig – wie eine trockene Sandskulptur – und muss „gebacken“ werden, um fest zu werden.

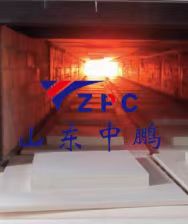

3. Der Sinterprozess

Hier geschieht die Magie. Das geformte Keramikmaterial wird in einem Spezialofen bei extrem hohen Temperaturen (oft über 1800 °C) erhitzt. Während des Sinterprozesses laufen zwei wichtige Prozesse ab:

Partikelbindung: Die Siliciumcarbidkörner rücken enger zusammen, wodurch Lücken beseitigt und eine feste Struktur gebildet wird.

Wirkung der Additive: Die hinzugefügten Verbindungen schmelzen leicht und bilden eine „Brücke“ zwischen den Partikeln, um die Zähigkeit zu erhöhen.

Die Atmosphäre im Inneren des Ofens wird sorgfältig kontrolliert – manchmal wird er mit Inertgasen gefüllt –, um unerwünschte Reaktionen zu verhindern.

4. Letzte Handgriffe

Nach dem Sintern kann die Keramik weiteren Behandlungen unterzogen werden, um ihre Eigenschaften zu verbessern:

Polieren: Für Anwendungen, die glatte Oberflächen erfordern (z. B. Dichtungen oder Lager).

Beschichtung: Zur Steigerung der Verschleißfestigkeit kann eine dünne Schutzschicht (z. B. aus Siliziumnitrid) aufgebracht werden.

Bearbeitung: Präzises Schneiden oder Bohren zur Erreichung der endgültigen Abmessungen.

Warum dieser Prozess wichtig ist

Das Geheimnis der Festigkeit von Siliciumcarbid liegt in der Art der Atombindungen während des Sinterprozesses. Durch das Hochtemperaturverfahren entsteht ein Netzwerk starker Silicium-Kohlenstoff-Bindungen, die beständig gegen Hitze, Korrosion und mechanische Belastung sind. Additive und eine präzise Temperaturkontrolle gewährleisten, dass das Endprodukt nicht nur hart, sondern auch so zäh ist, dass es Rissen widersteht.

Das Gesamtbild

Von hochmodernen Turbinen bis hin zu Systemen zur Schadstoffbekämpfung spielen Siliziumkarbid-Keramiken eine entscheidende Rolle in der modernen Technologie. Der Herstellungsprozess ist zwar komplex, doch erst das sorgfältige Zusammenspiel von Wissenschaft und Ingenieurskunst macht aus einfachem Pulver ein Material aus, das selbst extremsten Bedingungen standhält.

Mit dem Fortschritt der Forschung entstehen neue Methoden – wie der 3D-Druck von Keramik –, die noch innovativere Anwendungsmöglichkeiten für dieses außergewöhnliche Material versprechen.

Veröffentlichungsdatum: 19. März 2025