Céramiques en carbure de silicium (SiC)Ces matériaux sont réputés pour leur résistance exceptionnelle, leur tenue à la chaleur et leur durabilité. Ces propriétés les rendent idéaux pour une utilisation dans des environnements difficiles, comme les moteurs aérospatiaux ou les machines industrielles. Mais comment sont fabriqués exactement ces matériaux de pointe ? Analysons le processus étape par étape.

1. Préparation des matières premières

Tout commence avec de la poudre de carbure de silicium de haute pureté. Imaginez-la comme la « farine » nécessaire à la préparation d'un « gâteau » en céramique. Pour améliorer les propriétés du matériau final, de petites quantités d'additifs, tels que l'oxyde d'aluminium ou des composés de bore, y sont incorporées. Ces additifs agissent comme un liant lors des étapes ultérieures, favorisant une meilleure adhérence des particules.

2. Mise en forme de la céramique

La poudre est ensuite transformée en une forme moulable. Deux méthodes courantes sont utilisées :

Pressage : La poudre est comprimée dans une forme spécifique à l'aide d'une haute pression, un procédé similaire à la façon dont on compacte la neige en une boule de neige.

Moulage par injection : La poudre est mélangée à un liant temporaire (comme de la cire) pour créer un mélange pâteux, qui est injecté dans des moules pour obtenir des formes complexes.

À ce stade, le matériau est encore fragile — comme une sculpture de sable sec — et doit être « cuit » pour devenir solide.

3. Le processus de frittage

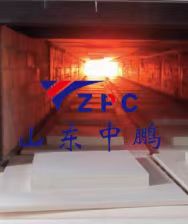

C’est ici que la magie opère. La céramique façonnée est chauffée dans un four spécial à des températures extrêmement élevées (souvent supérieures à 1 800 °C). Lors du frittage, deux phénomènes clés se produisent :

Liaison des particules : Les grains de carbure de silicium se rapprochent, éliminant les interstices et formant une structure solide.

Fonctionnement des additifs : Les composés ajoutés fondent légèrement, créant un « pont » entre les particules pour améliorer la résistance.

L'environnement à l'intérieur du four est soigneusement contrôlé — parfois rempli de gaz inertes — afin d'éviter les réactions indésirables.

4. Touches finales

Après frittage, la céramique peut subir des traitements supplémentaires pour améliorer ses performances :

Polissage : Pour les applications nécessitant des surfaces lisses (par exemple, joints ou roulements).

Revêtement : Une fine couche protectrice (comme le nitrure de silicium) peut être ajoutée pour améliorer la résistance à l'usure.

Usinage : Découpe ou perçage précis pour obtenir les dimensions finales.

Pourquoi ce processus est important

Le secret de la résistance du carbure de silicium réside dans la manière dont ses atomes se lient lors du frittage. Ce procédé à haute température crée un réseau de liaisons silicium-carbone robustes, résistantes à la chaleur, à la corrosion et aux contraintes physiques. L'ajout d'additifs et un contrôle précis de la température garantissent que le produit final est non seulement dur, mais aussi suffisamment résistant pour ne pas se fissurer.

Le tableau d'ensemble

Des turbines de pointe aux systèmes de dépollution, les céramiques en carbure de silicium jouent un rôle essentiel dans la technologie moderne. Si le processus de fabrication est complexe, c'est cet équilibre subtil entre science et ingénierie qui transforme une simple poudre en un matériau capable de résister aux conditions les plus extrêmes.

À mesure que la recherche progresse, de nouvelles méthodes, comme l'impression 3D de céramiques, émergent, promettant des utilisations encore plus innovantes pour ce matériau extraordinaire.

Date de publication : 19 mars 2025