Dans la salle blanche de l'usine de semi-conducteurs, des plaquettes noires à l'éclat métallique sont usinées une à une avec précision ; dans la chambre de combustion du moteur du vaisseau spatial, un composant céramique spécial subit un test de cuisson à 2 000 °C. Derrière ces décors se cache un matériau actif surnommé « pierre précieuse noire industrielle ».Céramiques en carbure de silicium.

Ce matériau ultra-dur, dont la dureté n'est surpassée que par celle du diamant, redéfinit discrètement les règles de la fabrication de pointe. Il peut résister aux fortes radiations des réacteurs nucléaires, transmettre rapidement l'énergie électrique fulgurante des véhicules à énergies nouvelles et devenir le matériau de dissipation thermique principal des stations de base 5G. Mais derrière ces performances exceptionnelles se cache un défi de taille : comment maîtriser ce matériau « indomptable » ?

Les propriétés des matériaux déterminent les défis de traitement

La difficulté d'usinage du carbure de silicium est comparable à la gravure de motifs sur du verre. Sa dureté est 3 à 5 fois supérieure à celle des céramiques ordinaires. Les outils de coupe conventionnels sont comme sculpter des plaques d'acier à la craie : non seulement le rendement est faible, mais la surface usinée se fissure facilement. Plus délicat encore, ce matériau est extrêmement fragile ; une légère erreur peut le briser comme un biscuit. En particulier pour les pièces de précision d'une épaisseur inférieure à 1 millimètre, l'usinage s'apparente à une danse sur un fil d'acier.

La voie novatrice de la fabrication moderne

Face à ces défis, les ingénieurs ont développé trois grandes « méthodes de maîtrise des matériaux » :

1. Technologie de moulage par moulage – un procédé de pressage à chaud similaire à la fabrication des gâteaux de lune, qui permet à la poudre de carbure de silicium de se modeler avec précision sous haute température et pression, la rendant particulièrement adaptée à la fabrication d'outils de coupe industriels standardisés. Cette technologie consiste à mouler les matériaux, leur donnant ainsi des formes géométriques régulières grâce à un contrôle précis de la température.

2. Procédé de sculpture par injection de fluide : grâce à la technologie de moulage par injection, la pâte de matériau est injectée dans le moule, à la manière d’une sauce au chocolat. Un contrôle précis du flux permet de façonner des structures creuses complexes. Ce procédé permet notamment de fabriquer des tuyères de formes irrégulières pour les propulseurs de satellites.

3. Technologie de reconstruction des poudres – L’utilisation de la métallurgie des poudres permet de reconstruire la microstructure de matériaux, tels que des éléments de base, pour créer des joints d’étanchéité de réacteurs nucléaires alliant résistance et précision. Ce procédé permet aux matériaux de subir une « transformation » à l’échelle moléculaire, permettant ainsi d’améliorer leurs performances de manière ciblée.

Détails clés de l'usinage de précision

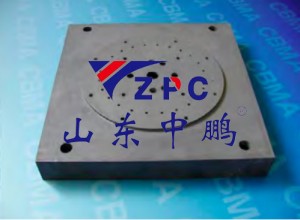

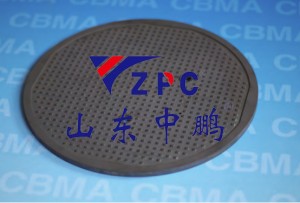

Pour maîtriser ce matériau, il est indispensable de disposer d'équipements de pointe et de respecter trois règles d'or : une conception précise des moules, un contrôle rigoureux du processus et un prétraitement strict des matériaux. Shandong Zhongpeng applique scrupuleusement ces trois règles dans son processus de production, s'efforçant de garantir la qualité et la quantité. L'entreprise exige non seulement une augmentation du taux de production, mais aussi que les produits finis répondent parfaitement aux exigences des clients.

Grâce à l'application de nouvelles technologies telles que le traitement laser et la découpe assistée par ultrasons, les céramiques en carbure de silicium franchissent désormais les dernières étapes de leur transformation. Ces avancées permettent non seulement aux « pierres précieuses noires » de s'orienter vers une véritable industrialisation, mais annoncent également une nouvelle révolution des matériaux.

Pour les entreprises manufacturières en quête d'avancées technologiques majeures, la transformation du carbure de silicium représente à la fois un défi et une opportunité. Choisir des partenaires de transformation possédant une solide expérience et des procédés innovants sera la clé pour accéder à une production de pointe. Ce matériau, autrefois considéré comme un goulot d'étranglement, attend désormais que de nouveaux acteurs révèlent tout son potentiel.

Date de publication : 7 avril 2025