Na sala limpa de uma fábrica de semicondutores, wafers negros, brilhando com um brilho metálico, são processados com precisão, um a um; na câmara de combustão de um motor de espaçonave, um componente cerâmico especial passa por um batismo de chama a 2000 °C. Por trás dessas cenas, existe um material ativo chamado "gema negra industrial".Cerâmica de carbeto de silício.

Este material superduro, perdendo apenas para o diamante em dureza, está silenciosamente reescrevendo as regras da fabricação de alta tecnologia. Ele pode suportar a forte radiação de reatores nucleares, transmitir rapidamente a energia elétrica de veículos de novas energias e se tornar o principal material de dissipação de calor das estações base 5G. Mas por trás de um desempenho tão excelente, existe um desafio inegável: como domar esse material "indomável"?

As propriedades do material determinam os desafios do processamento.

A dificuldade de processamento do carboneto de silício é comparável à de esculpir padrões em vidro. Sua dureza é de 3 a 5 vezes maior que a da cerâmica comum. As ferramentas de corte convencionais são como esculpir placas de aço com giz, o que não só tem baixa eficiência, como também trinca facilmente a superfície usinada. O que é ainda mais complicado é que esse material é extremamente frágil, e um pequeno erro pode quebrá-lo como um biscoito, especialmente para peças de precisão com espessura inferior a 1 milímetro; o processo de usinagem pode ser descrito como dançar sobre um fio de aço.

O Caminho Inovador da Manufatura Moderna

Diante desses desafios, os engenheiros desenvolveram três principais “métodos para domar materiais”:

1. Tecnologia de moldagem por injeção – um processo de prensagem a quente semelhante à fabricação de bolinhos lunares, que permite que o pó de carbeto de silício se molde obedientemente sob alta temperatura e pressão, tornando-o particularmente adequado para a fabricação de ferramentas de corte industriais padronizadas. Essa tecnologia é como colocar grilhões de molde nos materiais, moldando formas geométricas regulares sob controle preciso de temperatura.

2. Método de escultura fluida – utilizando a tecnologia de moldagem por injeção, a pasta de material é injetada no molde como calda de chocolate e, através do controle preciso da trajetória do fluxo, estruturas ocas complexas são moldadas. Este método possibilita a fabricação de bicos irregulares para propulsores de satélite.

3. Tecnologia de reconstrução de pó – utiliza a tecnologia de metalurgia do pó para reconstruir a microestrutura de materiais como blocos de construção, criando selos para reatores nucleares que combinam resistência e precisão. Esse processo permite que os materiais sofram uma “transformação” em nível molecular, alcançando melhorias específicas no desempenho.

Detalhes essenciais da usinagem de precisão

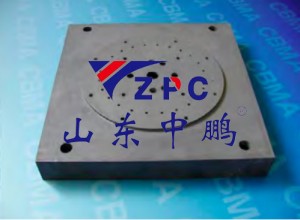

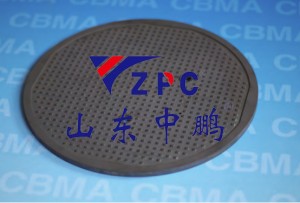

Para dominar este material, não basta apenas equipamento avançado, é preciso também compreender três regras de ouro: projeto preciso do molde, monitoramento meticuloso do processo e pré-tratamento rigoroso do material. A Shandong Zhongpeng segue rigorosamente essas três regras no processo de produção, buscando garantir qualidade e quantidade. Isso exige não apenas um aumento na taxa de produtos acabados, mas também que os produtos acabados atendam rigorosamente às necessidades do cliente.

Atualmente, com a aplicação de novas tecnologias como o processamento a laser e o corte assistido por ultrassom, as cerâmicas de carboneto de silício estão superando as barreiras finais de processamento. Esses avanços não apenas permitem que as "gemas negras" avancem de fato rumo à industrialização, mas também indicam a chegada de uma nova era de revolução dos materiais.

Para empresas de manufatura que buscam avanços tecnológicos, o processamento de carboneto de silício representa tanto um desafio quanto uma oportunidade. Escolher parceiros de processamento com vasta experiência e processos inovadores será a chave de ouro para abrir as portas para a manufatura de alta tecnologia. Este material, antes considerado um "gargalo de processamento", aguarda novos talentos para desvendar seus mistérios.

Data da publicação: 07/04/2025