creuset RBSiC (SiSiC)

Ce produit est idéal pour les fours industriels, le frittage et la fusion, et convient à tous types de produits. Il trouve de nombreuses applications dans les secteurs de la chimie, du pétrole et de la protection de l'environnement.

1) Stabilité au choc thermique

2) résistant à la corrosion chimique

3) Résistance aux hautes températures (jusqu'à 1650 °C)

4) Résistant à l'usure, à la corrosion et à l'oxydation

5) Haute performance en matière de résistance mécanique

6) Nettoyage ou gravure des sous-surfaces les plus dures

7) Utilisé pour le meulage, le rodage et la découpe au fil métallique ainsi que pour le sablage abrasif.

| Composition chimique SIC >= | % | 90 | |

| Température de service maximale | °C | 1400 | |

| Réfractarité >= | SK | 39 | |

| Réfractarité sous charge T2 >= 2 kg/cm² | °C | 1790 | |

| Propriété physique | Module de rupture à température ambiante >= | kg/cm2 | 500 |

| Module de rupture à 1400 °C >= | kg/cm2 | 550 | |

| Résistance à la compression >= | kg/cm2 | 1300 | |

| Dilatation thermique à 1000 °C | % | 0,42-0,48 | |

| Porosité apparente | % | ≤20 | |

| Masse volumique apparente | g/cm3 | 2,55-2,7 | |

| Conductivité thermique à 1000 °C | kcal/m.h.°C | 13,5-14,5 | |

Description:

Un creuset est un récipient en céramique servant à contenir le métal en vue de sa fusion dans un four. Il s'agit ici d'un creuset de haute qualité, de qualité industrielle, utilisé par l'industrie de la fonderie.

Ce que cela fait :

Un creuset est nécessaire pour résister aux températures extrêmes rencontrées lors de la fusion des métaux. Le matériau du creuset doit avoir un point de fusion bien supérieur à celui du métal à fondre et présenter une bonne résistance, même à incandescence.

Il est possible d'utiliser un creuset en acier fait maison pour fondre des métaux comme le zinc et l'aluminium, car ces métaux fondent à une température bien inférieure à celle de l'acier. Cependant, l'entartrage (écaillage) de la surface intérieure d'un creuset en acier pose problème. Cet entartrage peut contaminer le bain de fusion et amincir les parois du creuset assez rapidement. Les creusets en acier conviennent aux débutants qui ne sont pas gênés par l'entartrage.

Les matériaux réfractaires couramment utilisés dans la fabrication des creusets sont l'argile-graphite et le carbure de silicium lié au carbone. Ces matériaux résistent aux températures les plus élevées rencontrées en fonderie. Le carbure de silicium présente l'avantage supplémentaire d'être un matériau très durable.

Nos creusets en graphite et argile, de forme cylindrique, résistent à une température de 1510 °C (2750 °F). Ils conviennent au traitement du zinc, de l'aluminium, du laiton/bronze, de l'argent et des alliages d'or. Le fabricant indique qu'ils peuvent également être utilisés pour la fonte. Fabriqués aux États-Unis !

Formes des creusets :

Un creuset en forme de « B » (ou « à fond arrondi ») a la forme d'un tonneau à vin. Le diamètre du fond arrondi correspond à la largeur maximale du creuset. Si ce diamètre n'est pas indiqué, le diamètre supérieur correspond à la largeur maximale.

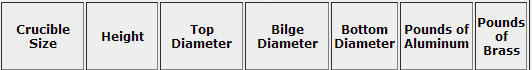

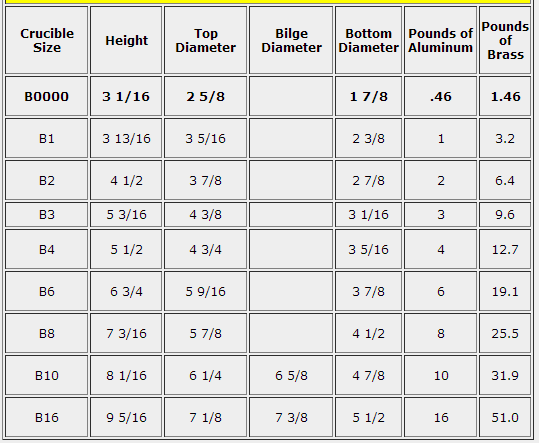

En règle générale, le numéro d'un creuset indique sa capacité approximative en livres d'aluminium. Pour le laiton ou le bronze, il faut multiplier ce numéro par trois. Par exemple, un creuset n° 10 peut contenir environ 10 livres d'aluminium et 30 livres de laiton.

Nos creusets en forme de « B » sont généralement utilisés par les amateurs et les fondeurs réguliers. Ce sont des creusets de qualité professionnelle, durables et de haute qualité.

Consultez les tableaux ci-dessous pour trouver la taille adaptée à votre projet.

Mode d'emploi :

Tous les creusets doivent être manipulés avec des pinces adaptées. L'utilisation de pinces inadaptées peut endommager le creuset, voire le casser, au pire moment.

On peut placer un disque de carton entre le creuset et la base du four avant de chauffer. En brûlant, il laissera une couche de carbone qui empêchera le creuset de coller au fond du four. Un revêtement de noir de carbone (plombago) produit le même effet.

Il est préférable d'utiliser un creuset différent pour chaque type de métal afin d'éviter toute contamination. Veillez également à vider complètement le creuset après usage. Le métal resté solidifié dans un creuset peut se dilater lors du réchauffage et le détruire.

Veuillez procéder au traitement thermique des creusets neufs ou ayant été stockés. Chauffez le creuset vide pendant 2 heures à 104 °C (220 °F). (Assurez une ventilation adéquate. Les creusets neufs dégageront de la fumée lors de la prise de l'émail.) Ensuite, portez le creuset vide à rouge. Laissez-le refroidir à température ambiante dans le four avant utilisation. Cette procédure doit être suivie pour tous les creusets neufs et pour tout creuset ayant pu être exposé à l'humidité lors du stockage.

Conservez tous les creusets dans un endroit sec. L'humidité peut provoquer des fissures lors du chauffage. Si un creuset a été stocké pendant un certain temps, il est préférable de répéter le revenu.

Les creusets en carbure de silicium sont les moins susceptibles d'absorber l'eau pendant le stockage et ne nécessitent généralement pas de revenu avant utilisation. Il est toutefois conseillé de chauffer un creuset neuf à rouge avant sa première utilisation afin d'éliminer et de durcir les revêtements et liants d'usine.

Le matériau doit être placé très légèrement dans le creuset. Ne le tassez jamais, car le matériau se dilatera à la chaleur et risque de fissurer la céramique. Une fois le matériau fondu en une base, ajoutez délicatement d'autres matériaux dans le bain de fusion. (ATTENTION : La moindre humidité présente sur le nouveau matériau provoquera une explosion de vapeur). Encore une fois, ne tassez pas le métal. Continuez d'alimenter le bain de fusion jusqu'à obtenir la quantité désirée.

ATTENTION ! Les creusets sont dangereux. Faire fondre du métal dans un creuset est dangereux. Verser du métal dans des moules est dangereux. Un creuset peut se rompre sans prévenir. Les creusets peuvent présenter des défauts cachés de matériaux et de fabrication susceptibles d’entraîner une rupture, des dommages matériels, des blessures corporelles, des blessures aux personnes présentes et même la mort.

Bloc de base Crucible

Description:

Un bloc de base BCS est un socle haute température utilisé pour surélever un creuset jusqu'à la zone de chauffe d'un four.

Ce que cela fait :

Dans un four de fonderie à gaz, on utilise généralement un bloc de base pour surélever le creuset et éviter que la flamme du brûleur ne frappe directement sa paroi mince. Un contact direct avec la flamme peut éroder la paroi du creuset et réduire sa durée de vie. La solution consiste à utiliser le bloc de base pour surélever le creuset et le maintenir hors de la zone de combustion.

En surélevant le creuset, on le place dans la zone de chaleur du four. Bien que la flamme du brûleur pénètre dans le four par le bas, la zone la plus chaude se situe du milieu vers le haut. C'est dans cette région que les parois du four sont chauffées le plus efficacement par le gaz de circulation. Le positionnement du creuset dans cette zone favorise un chauffage optimal par le flux de gaz turbulent et par le rayonnement thermique des parois internes incandescentes du four.

Mode d'emploi :

Le bloc de base doit être suffisamment haut pour que la flamme du brûleur soit alignée avec son sommet. Il est acceptable que le sommet du bloc soit plus haut que l'entrée du brûleur. Il faut éviter que la flamme ne touche les parois les plus fines du creuset. En revanche, il est acceptable que la flamme atteigne la partie inférieure, plus épaisse, du creuset, car cette partie est moins exposée à l'usure due aux gaz.

Shandong Zhongpeng Special Ceramics Co., Ltd est l'un des plus importants fournisseurs de solutions de nouveaux matériaux céramiques en carbure de silicium en Chine. Céramique technique SiC : dureté Mohs de 9 (nouvelle dureté Mohs : 13), excellente résistance à l'érosion et à la corrosion, à l'abrasion et à l'oxydation. La durée de vie des produits en SiC est 4 à 5 fois supérieure à celle des matériaux à 92 % d'alumine. Le module de rupture (MOR) du RBSiC est 5 à 7 fois supérieur à celui du SNBSC, ce qui permet la fabrication de formes plus complexes. Le processus de devis est rapide, la livraison est effectuée dans les délais et la qualité est irréprochable. Nous nous efforçons constamment de dépasser nos objectifs et de contribuer au bien-être de la société.