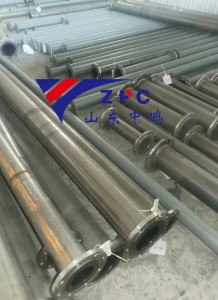

高温、腐食、摩耗が共存する産業現場では、従来の金属パイプラインの頻繁な交換というジレンマが、新しい素材のパイプラインによって打破されつつあります。シリコンカーバイド耐摩耗パイプラインは、そのユニークな材料特性により、産業分野の伝送システムに技術革命をもたらしました。

1、従来の素材の限界を超えた優れた性能

シリコンカーバイド耐摩耗パイプは、実験室での検証において驚くべき性能パラメータを示しました。ビッカース硬度 2800HV はダイヤモンド砂による継続的な侵食に耐えることができ、火力発電所の石炭粉輸送シナリオでは、従来の合金パイプよりも耐用年数が約 15 倍長くなります。

極限温度環境試験において、炭化ケイ素パイプは1350℃の高温下でも構造健全性を維持し、熱膨張係数はステンレス鋼の3分の1に過ぎません。応用事例によると、高温金属粒子の連続輸送において、パイプラインは変形や亀裂を生じることなく8000時間連続運転を継続しました。

化学産業における厳しい腐食課題に対し、炭化ケイ素(SiC)材料は濃硫酸中で優れた性能を発揮します。データによると、同じ運転条件下では、炭化ケイ素製パイプの耐用年数はチタン合金製パイプの8.2倍です。

2、業界横断的な応用における技術革新

リチウム電池正極材料の生産ラインにおいて、炭化ケイ素直管は高温焼成工程における輸送問題を解決します。その軽量特性により設置効率が大幅に向上し、特殊な導電性設計と相まって、生産工程における静電気の危険性を排除することに成功しました。

鉱業分野での応用はさらに画期的であり、銅鉱石選鉱プラントでシリコンカーバイド複合パイプラインが採用されたことで、スラリー搬送システムのメンテナンス周期が大幅に延長され、メンテナンスコストが大幅に削減されました。

3、精密製造プロセスの継続的な進化

反応焼結技術を用いて製造された2メートルの一体成形パイプラインは、従来のセラミック部品のサイズ制限を打破しました。傾斜焼結プロセス制御により、パイプラインの肉厚誤差の精密加工レベルを最小限に抑えます。

現在、当社は学校企業協力を基盤とし、一流大学と連携して、炭化ケイ素耐摩耗パイプをはじめ、ユーザーの多様なニーズに応える高品質な炭化ケイ素セラミック製品の開発に取り組んでいます。

新産業時代において、炭化ケイ素耐摩耗パイプは単なる材料代替ソリューションではなく、プロセス産業のインテリジェント化を推進する重要な部品となっています。スマートファクトリーの材料輸送から新エネルギー設備の中核部品に至るまで、材料革命は産業用トランスミッションの信頼性基準を再定義しています。当社は材料イノベーションを継続的に推進し、様々な業界向けにカスタマイズされたソリューションを提供することで、お客様がより効率的で持続可能な生産システムを構築できるよう支援します。

当社の製品にご興味がございましたら、[山東中鵬] 製品の詳細については、または (+86)15254687377 に電話して生産ラインのエネルギー効率診断の予約をしてください。一緒に取り組み、Win-Win の協力関係を実現し、産業分野の新たな章に乗り出しましょう。

投稿日時: 2025年4月1日