Карбид кремния

Карбид кремния

Для про простства изделий из карбида кремния используется кизиционного спекания. Визсе про простства исходная заготовка, полученная п шовованием смеси порошков карбида кремния и горита, пропитывается расплавом кремния, после чего спеченная заготовка подвергается кэчическовы. Основное достоинсты нан о основе карбида кремния как шалаала для подшипников и уп шеннений жидкостного чия - это очень високая износостойкость в жестких условиях аб сививного в ы сочетанием высокой твердости и визокой теплопро систности. Некот анее зоо-механически свойства канала карбид кремния в сравнении с твердер сплавом и силицированным гититом приведены в следующей чее.

Х чирә чагала | Карбид кремния | Самосвязанный карбид кремния | ВК6ОМ | Силицированный графит СГ-Т |

| Платность, г/см3 | 3,05 | 3,1 | 14,8 | 2,6 |

| состав | 92% карбида кремния | 99% карбида кремния | Карбид вольфрама | 50% карбида кремния |

| Предел прочности на изгиб, МПа | 320…350 | 350 – 450 | 1700…1900 | 90…110 |

| Предел прочности на сжатие, МПа | 2300 | 2500 | 3500 | 300…320 |

| Модуль упругости, ГПа | 380 | 390-420 | 550 | 95 |

| Твердость | 87…92 HRC | 90…95 HRC | 90 HRA | 50…70 HRC |

| Трещиностойкость, МПа * м1 / 2, в пределах | 3.5–4.5 | 4 – 5 | 8-25 | 2-3 |

| 100 ° С, Вт / (м ° К) | 140 – 200 | 80 – 130 | 75…85 | 100…115 |

| Коэфаф. теплового расширения при 20-1000 ° С, К-1 * 10-6 | 3,5…4,0 | 2,8 – 4 | 4,5 | 4,6 |

| Вязкость разрушения, МПа * м1 / 2 | 3,5 | 5 | 10…15 | 3…4 |

Область применения подшипников из карбида кремния обусловлена, в основном, его визоким износостойкостью һәм теплопро систностью. Известно, что Резо работы де каей из карбида кремния в аб абививных средах в разы выше, чем у инстрстраль консалних сталей и гититов, и в 1,5-2 раза, чем у твердых сплавов. Высокая теплопро адность существенно снижает крадиент киноты венентах подшипника и вместе с низким коэфисентом Темического расширения обеспечивает сбилильность геометрических с в в в ы широком адоне рабочих серан. Указанное сочетание визокой теплопро минности и низкого коэффенента термического расширения определяет визокую Термостойкость карбида кремния. Сп способен выдерживать десятки Термоударов до 1000-1300 ° С;. Карбид кремния работает до ады 1350 ° С, что позволяет использовать его во всех известных нам миссах абтепереработки. В качечестве примера можно привести использование карбида кремния в нагреателях, длительно работающих на воздухе при охоло 1400 ° С. Большое значение имеет химическая стойкость карбида кремния кукуктам стетехими. За рубежом в химческой исстрии очень широко используются изделия из карбида кремния, в частности, при вискоких чахах.

Благодаря своим Канным Кидо-Химческим һәм Прочностным Казам Самамика из карбида кремния особенно в последние 5-10 лет широко используется как наиболее удачный с с точки зрения, Энцентность и теплопро занности.

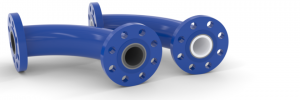

Область применения:п чанжия в чиллах торцевого уп конснения насосных агрегатов используются для перекачки адепетрод кинов, сжиженного серя. Создяна һәм укомплектованя де деяями (крылчатка, вал, п кизия) из карбида кремния химчески стойкие насосы для работы в агрессивных средах, также чекомплектована гарами киях вхлах освех ох.

Карбид кремния также используется для изготовления сопел и орсунок для подачианов в чуу плавления стекла и иков, спекания зарии.

· Сопла различных тиазазмеров из карбида кремния:

- для пескоструйных установок;

- для высокотем танных пескоструйных установок (кина песка около 1000 ° С), используемых для акистистки от нагара труб на марсиядиях чбетедобывающей про проленленности и ивертепереработки;

- для факелованяовых пачей, в том числе стекловарочных пчечей с длительностью неприрвной работы более 2 лет;

· Конфуз у различных ти сиазазмеров из карбида кремния дляяовых стекловаренных паччей для варки хрусталя, взамен чугуна. Работают на Никольском заводе «Красный г чигт» боле пяти лет при при 1300 ° С, где чугунные работали 2-3 месяца;

· Плиты различных ти сиазазмеров из карбида кремния для футеровки пачей с рабочей гойой до 1400 ° С воздушной среде и до 2000 ° С в чуууме;

· В плавильных паччах, где сплавляемый за не реагирует с кремнием или карбидом кремния, карбид кремния заменяет акину и серитит;

· В инт инцонционных пачах по плавлению сплавов для кор куров часов гититовые тигли заменены на карбид кремния и работают третий год вместо двух месяцев при дахо 1000 ° С.

Химчеческая стойкость самосвяазного карбида кремния

Среда | Концентрация, % | Температура, o С | Время, 24 часа | Коррозия, мм/год | Сопроитление коррозии |

| Соляная кислота | 35 | 72 | 4.2 | 0.01 | A |

| Ук тусная Кеклота | 50 | 70 | 4.2 | 0.00 | A |

| Фосмарная Кеклота | 50 | 70 | 4.2 | 0.01 | A |

| Серная кислота | 95-98 | 70 | 4.2 | 0.00 | A |

| Серная кислота | 50 | 70 | 4.2 | 0.01 | A |

| Азотная кислота | 60 | 70 | 4.2 | 0.00 | A |

| Едкий натр | PH=14 | 70 | 4.2 | 0.02 | A |

| Едкий натр | 10 | 70 | 4.2 | 0,05 | C |

| Едкий натр | 30 | 70 | 4.2 | 0.1 | C |

| HF+HNO3 | 40+10 | 70 | 4.2 | 7.12 | C |

А – <= 0.1; Б = 0.1 – 0.8; В – >= 0.8

Химическая стойкость карбида кремния

Среда | Концентрация, % | Температура, o С | Коррозия, мм/год |

| Серная кислота | 95-98 | 160±10 | 0,06 |

| Едкий натр | 30 | 100 | 0,06 |

| Фосмарная Кеклота | 85 | 300±10 | 0,28 |

| Азотная кислота | 60 | 20±1 | 0,06 |

| Гидроокись адия | 45 | 100 | 0.12 |

| Соляная кислота | 20 | 100 | 0.12 |

| HF:HNO3 | 40+10 | 60±2 | 6.5 |

Shandong Zhongpeng Special Ceramics Co., Ltd - Кытайдагы иң зур кремний карбиды керамика яңа материал чишелешләренең берсе. SiC техник керамикасы: Moh катылыгы 9 (Яңа Moh катылыгы 13), эрозиягә һәм коррозиягә бик яхшы чыдамлык, абразивлыкка каршы торучанлык һәм антиоксидантлык белән аерылып тора. SiC продуктының хезмәт итү вакыты 92% алюминий оксиды материалыннан 4-5 тапкыр озаграк. RBSiC-ның MOR күрсәткече SNBSC-ныкыннан 5-7 тапкыр югарырак, аны катлаулырак формалар өчен кулланырга мөмкин. Бәя бирү процессы тиз, китерү вәгъдә ителгәнчә һәм сыйфат иң яхшысы. Без һәрвакыт максатларыбызга ирешүдә нык торабыз һәм күңелебезне җәмгыятькә бирәбез.