Karbide krema

Karbide krema

Для производства изделий из карбида кремния используется технология реакционного спекания. В процессе производства исходная заготовка, полученная прессованием смеси порошков карби карби графита, пропитывается расплавом кремния, после чего спеченная заготовка подвергается меченная подвергается меченная меченная подвергается меченная меченная. Основное достоинство керамики на основе карбида кремния как материала для подшипников и уснове устнида кремния трения – это очень высокая износостойкость в жестких условиях абразивного изнашишиваноя изнашиш новия температур, обеспечиваемая сочетанием высокой твердости и высокой теплопроводности. Некоторые физико-механические свойства материала карбид кремния в сравнении с твердым сплавом сплава силицированным графитом приведены в следующей таблице.

Характеристика материала | Karbide krema | Самосвязанный карбид кремния | VK6OM | Силицированный графит СГ-Т |

| Lurzorua, g/cm3 | 3,05 | 3,1 | 14,8 | 2,6 |

| Kostav | % 92 карбида кремния | % 99 карбида кремния | Карбид вольфрама | % 50 карбида кремния |

| Предел прочности на изгиб, МПа | 320…350 | 350 – 450 | 1700…1900 | 90…110 |

| Предел прочности на сжатие, МПа | 2300 | 2500 | 3500 | 300…320 |

| Модуль упругости, ГПа | 380 | 390-420 | 550 | 95 |

| Tverdostь | 87…92 HRC | 90…95 HRC | 90 HRA | 50…70 HRC |

| Трещиностойкость, МПа*м1/2, в пределах | 3,5 –4,5 | 4 – 5 | 8-25 | 2-3 |

| Коэффициент теплопроводности при 100°С, Вт/(м°К) | 140 – 200 | 80 – 130 | 75…85 | 100…115 |

| Коэфф. теплового расширения при 20-1000°С, К-1*10-6 | 3,5…4,0 | 2,8 – 4 | 4,5 | 4,6 |

| Вязкость разрушения, МПа*м1/2 | 3,5 | 5 | 10…15 | 3…4 |

Область применения подшипников из карбида кремния обусловлена, в основном, его выстокими систокими систокими теплопроводностью. Известно, что ресурс работы деталей из карбида кремния в абразивных средах в разем, вышмния инструментальных сталей eta графитов, eta в 1.5-2 раза, чем у твердых сплавов. Высокая теплопроводность существенно снижает градиент температуры в элементах подшитентах подшитент подшипник коэффициентом термического расширения обеспечивает стабильность геометрическихтрическихтрических хрилентом стабильность рабочего зазора и форму поверхности трения) в широком диапазоне рабочих температур. Указанное сочетание высокой теплопроводности и низкого коэффициента термического расческого расчодности высокую термостойкость карбида кремния. Он способен выдерживать десятки термоударов до 1000-1300°С;. Карбид кремния работает до температуры 1350°С, что позволяет использовать его во во всех стно всех процессах нефтепереработки. В качестве примера можно привести использование карбида кремния в нагревателях, длителях, длителях воздухе при температурах около 1400°С. Большое значение имеет химическая стойкость карбида кремния к продуктам нефтехимии. За рубежом в химической индустрии очень широко используются изделия из карбической из карбистрии очень широко используются изделия из карбической, срения при высоких температурах.

Благодаря своим уникальным физико-химическим и прочностным характеристикам керамистикам керамикар ибимикар ибимика своим своим особенно в последние 5-10 лет широко используется как наиболее удачный материал с точнки, точнки, точнки, более прочности, износостойкости, термостойкости eta теплопроводности.

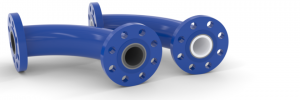

Область применения:пары трения в узлах торцевого уплотнения насосных агрегатов используются для перекаются для перекафтки перекафтки переках сжиженного газа. Созданы и укомплектованы деталями (крылчатка, вал, пары трения) из карбида кремния хисомичы хисомичы для работы в агрессивных средах, а также укомплектованы парами трения в узлах осевых опограх опогра насосах.

Kontuak kontu стекла и металлов, спекания керамики.

· Сопла различных типоразмеров из карбида кремния:

- для пескоструйных установок;

- для высокотемпературных пескоструйных установок (температура песка около 1000 °С), исполытьзурдело 1000 °С нагара труб на предприятиях нефтедобывающей промышленности и нефтепереработки;

- для факелов газовых печей, в том числе стекловарочных печей с длительностью непрерыбботеры непрерыварочных лет;

· Конфузоры различных типоразмеров из карбида кремния для газовых стекловаренныех пеловаренныех пеловых пеловых хрусталя, взамен чугуна. Работают на Никольском заводе «Красный гигант» более пяти лет при температуре 1300 °С, гунчегант работали 2-3 месяца;

· Плиты различных типоразмеров из карбида кремния для футеровки печей с рабочей туразмеров темпой тем 140 для футеровки воздушной среде и до 2000 °С в вакууме;

· В плавильных печах, где сплавляемый материал не реагирует с кремнием или карбидом кремнием или карбидом кремния,мнкариал не реагирует заменяет платину и графит;

· В индукционных печах по плавлению сплавов для корпусов часов графитовые тигли замнане тигли замнане карионных и работают третий год вместо двух месяцев при температурах до 1000 °С.

Химическая стойкость самосвязанного карбида кремния

Sreda | Kontzentrazioa, % | Tenperatura, o C | Ordutegia, 24 ordu | Korrosia, mm/jainkoa | Сопротивление коррозии |

| Solyanaya kislota | 35 | 72 | 4.2 | 0,01 | A |

| Уксусная кислота | 50 | 70 | 4.2 | 0.00 | A |

| Фосфорная кислота | 50 | 70 | 4.2 | 0,01 | A |

| Zeruko kislota | 95-98 | 70 | 4.2 | 0.00 | A |

| Zeruko kislota | 50 | 70 | 4.2 | 0,01 | A |

| Azotnaya kislota | 60 | 70 | 4.2 | 0.00 | A |

| Natrio txikia | PH=14 | 70 | 4.2 | 0,02 | A |

| Natrio txikia | 10 | 70 | 4.2 | 0,05 | C |

| Natrio txikia | 30 | 70 | 4.2 | 0.1 | C |

| HF+HNO3 | 40+10 | 70 | 4.2 | 7.12 | C |

A – <= 0,1; B = 0,1 – 0,8; C – >= 0,8

Химическая стойкость карбида кремния

Sreda | Kontzentrazioa, % | Tenperatura, o C | Korrosia, mm/jainkoa |

| Zeruko kislota | 95-98 | 160±10 | 0,06 |

| Natrio txikia | 30 | 100 | 0,06 |

| Фосфорная кислота | 85 | 300±10 | 0,28 |

| Azotnaya kislota | 60 | 20±1 | 0,06 |

| Гидроокись калия | 45 | 100 | 0,12 |

| Solyanaya kislota | 20 | 100 | 0,12 |

| HF:HNO3 | 40+10 | 60±2 | 6.5 |

Shandong Zhongpeng Special Ceramics Co., Ltd Txinako silizio karburo zeramikozko material berrien irtenbide handienetako bat da. SiC zeramika teknikoa: Moh gogortasuna 9 da (Moh gogortasun berria 13 da), higadura eta korrosioarekiko erresistentzia bikaina du, urraduraren aurkako erresistentzia eta oxidazioaren aurkako erresistentzia bikaina. SiC produktuaren zerbitzu-bizitza % 92ko alumina materiala baino 4-5 aldiz luzeagoa da. RBSiC-ren MOR SNBSC-rena baino 5-7 aldiz luzeagoa da, forma konplexuagoetarako erabil daiteke. Aurrekontu-prozesua azkarra da, entrega agindutakoa bezalakoa da eta kalitatea paregabea da. Beti jarraitzen dugu gure helburuak erronkatzen eta gure bihotzak gizarteari itzultzen dizkiogu.