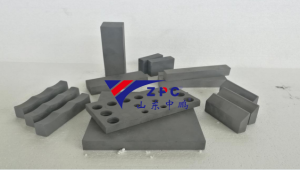

수송 파이프라인부터 신에너지 자동차, 고온 가마부터 항공우주 위성에 이르기까지, "산업용 다이아몬드"로 알려진 소재가 현대 제조업의 경계를 조용히 재정립하고 있습니다.탄화규소 세라믹천연 다이아몬드 다음으로 경도가 높은 초경질 소재인 는 높은 내열성, 뛰어난 방사선 저항성, 탁월한 열전도율 덕분에 현대 산업, 반도체, 항공우주, 신에너지 등 다양한 분야에서 조용한 혁명을 일으키고 있습니다.

'견고한 뼈'가 정밀 제조와 만날 때

전통적인 도자기가 공예 분야의 청화백자라면, 탄화규소 세라믹은 정밀 기기 분야의 스위스 시계와 같습니다. 탄화규소 세라믹은 일반 세라믹보다 경도가 3~5배 높으며, 천연 다이아몬드에 버금가는 이 경도 때문에 가공 과정이 마치 강판을 조각하는 것처럼 까다롭습니다. 일반 절삭 공구는 절삭 과정에서 놀라울 정도로 빠르게 마모됩니다. 더욱 까다로운 점은 탄화규소의 이러한 "강성" 때문에 가공 중 아주 작은 실수에도 모서리가 깨지기 쉽다는 것입니다. 특히 섬세한 유리 제품처럼 세심한 주의가 필요한 얇은 부품의 경우 더욱 그렇습니다.

하지만 현대 산업의 수요는 기술적 혁신을 촉진하고 있습니다. 엔지니어들은 이 문제를 해결하는 열쇠가 강성과 유연성의 조화, 즉 재료의 고유한 특성을 유지하면서 가공 과정에서 정밀한 제어를 적용하는 데 있다는 것을 발견했습니다. 최고의 요리사가 열을 능숙하게 다루듯, 현대적인 가공 기술은 온도, 압력, 진동 주파수를 정밀하게 제어함으로써 이 다루기 힘든 재료를 점차 길들입니다.

산업용 다이아몬드를 여는 세 가지 핵심 열쇠

1. 열압착 성형

이는 탄화규소 세라믹을 가공하는 가장 일반적인 방법 중 하나입니다. 이 방법은 탄화규소 분말 또는 혼합 분말을 고온 고압의 열간압착 금형에 넣고 고온 고압 조건에서 성형하는 방식입니다. 생산 효율이 높고 성형 정밀도가 뛰어나 절삭 공구, 열간인발 알루미늄 판재 등과 같은 대형 탄화규소 세라믹 제품 생산에 적합합니다.

2. 몰딩 그라우팅

이 방법은 탄화규소 세라믹 제품을 저비용으로 신속하게 성형할 수 있는 방법입니다. 탄화규소 분말을 다른 첨가제와 혼합하고, 이를 물에 넣어 슬러리를 만든 후, 성형틀에 주입합니다. 그런 다음 건조 및 고온 소결 공정을 통해 성형하며, 공정 주기가 짧고 비용이 저렴합니다. 고강도, 고밀도 부품 및 하중 지지 부품 제조에 적합합니다.

3. 분말 야금

분말야금은 탄화규소 분말을 일정한 비율로 혼합 및 성형한 후 고온 고압에서 소결하는 방법입니다. 이 방법은 생산 공정이 간단하고 제품 형상이 다양하며 가공 정밀도가 높아 고정밀, 고강도, 내마모성 세라믹 제품 생산에 적합합니다.

실험실 샘플에서 양산 라인에 이르기까지, 탄화규소 세라믹 가공 기술의 혁신은 가공할 수 없는 소재는 없으며, 단지 아직 돌파되지 않은 기술이 있을 뿐이라는 사실을 입증합니다. 레이저 가공 및 마이크로파 소결과 같은 신기술의 성숙으로, 한때 가공하기 어려웠던 초경질 소재가 스마트 공장에서 새롭게 활용되어 "중국 지능형 제조"에 강력한 원동력을 불어넣고 있습니다.

광활한 우주 탐사의 바다와 청정에너지의 녹색 물결 속에서, 탄화규소 세라믹은 독특한 소재적 매력으로 이 시대의 산업적 전설을 써내려가고 있습니다. 경도와 지능의 대결은 인류가 기술적 한계를 뛰어넘는 영원한 상징으로 남을 것입니다.

게시 시간: 2025년 4월 9일