Кремний карбидинин керамикалык плиткалары

Өтө эксплуатациялык кыйынчылыктарга туруштук берүү үчүн иштелип чыккан,кремний карбид плиткаларыэскирүүдөн коргоону талап кылган тармактар үчүн эталондук материалга айланды. Анын уникалдуу микроструктурасы төмөнкүлөрдө өзгөчө көрсөткүчтөрдү берет:

- Ири бөлүкчөлөр (> 5 мм) менен иштеген катуу абразия зоналары

- Жогорку таасирдүү классификация жана сууну кургатуу системалары

- Кораллды кайра иштетүүчү жана химиялык заводдордо коррозиялык чөйрөнүн ташуу

Чийки зат өндүрүүдөгү болот фабрикасынын шлак конвейерлеринен баштап, механикалык пломбалоочу беттерге чейин,кремний карбид плиткаларыкомпоненттер инженердик соот катары иштейт – үзгүлтүксүз стресс астында өлчөмдүү туруктуулукту сактоо менен бирге, эскирүүнүн маанилүү чекиттерин так коргойт.

Кремний карбид плиткаларына, каптамаларына жана түтүктөрүнө болгон суроо-талап минералдык кайра иштетүү чынжырларында кескин өскөндүктөн, акылдуу сатып алуучулар төмөнкү көрсөткүчтөргө артыкчылык бериши керек:

1. Мураска негизделген формула

Биздин немис тектүү кошулмабыз көптөгөн эрозия сыноолорунан өтүп, материалдын жоголушунун көрсөткүчү 0,86㎝³ дан төмөн болду – бул кремний карбид плиткаларынын матрицасынын бүтүндүгүнүн далили.

2. Катуулукту текшерүү протоколу

Кремний карбид плиткалары үч октуу чыңалуу картасына киргизилип, өндүрүштүк партиялар боюнча ≤2% MOR дисперсиясы менен 14,55±4,5 жаңы Моос катуулугун көрсөттү.

3. Тыгыздыкты так көзөмөлдөө

Сапатсыз бышыруу структуралык алсыздыктарды жаратат. Биздин кремний карбид плиткаларын жасоо процессибиз басым менен жардам берүүчү реакция байланышы аркылуу 3,03±0,05 г/㎝³ тыгыздыкты сактайт жана жер астындагы боштуктарды жок кылат.

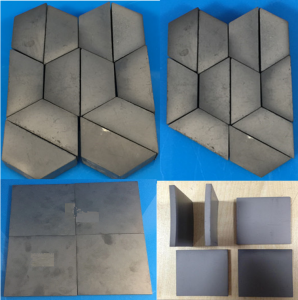

4. Геометриялык кемчиликсиздик

▸ Лазер менен текшерилген беттин тегиздиги (<0.02 мм/м²)

▸ Четинин радиусунун консистенциясы (0,5±0,1 мм)

▸ 100% жарака/тешикчесиз сертификат

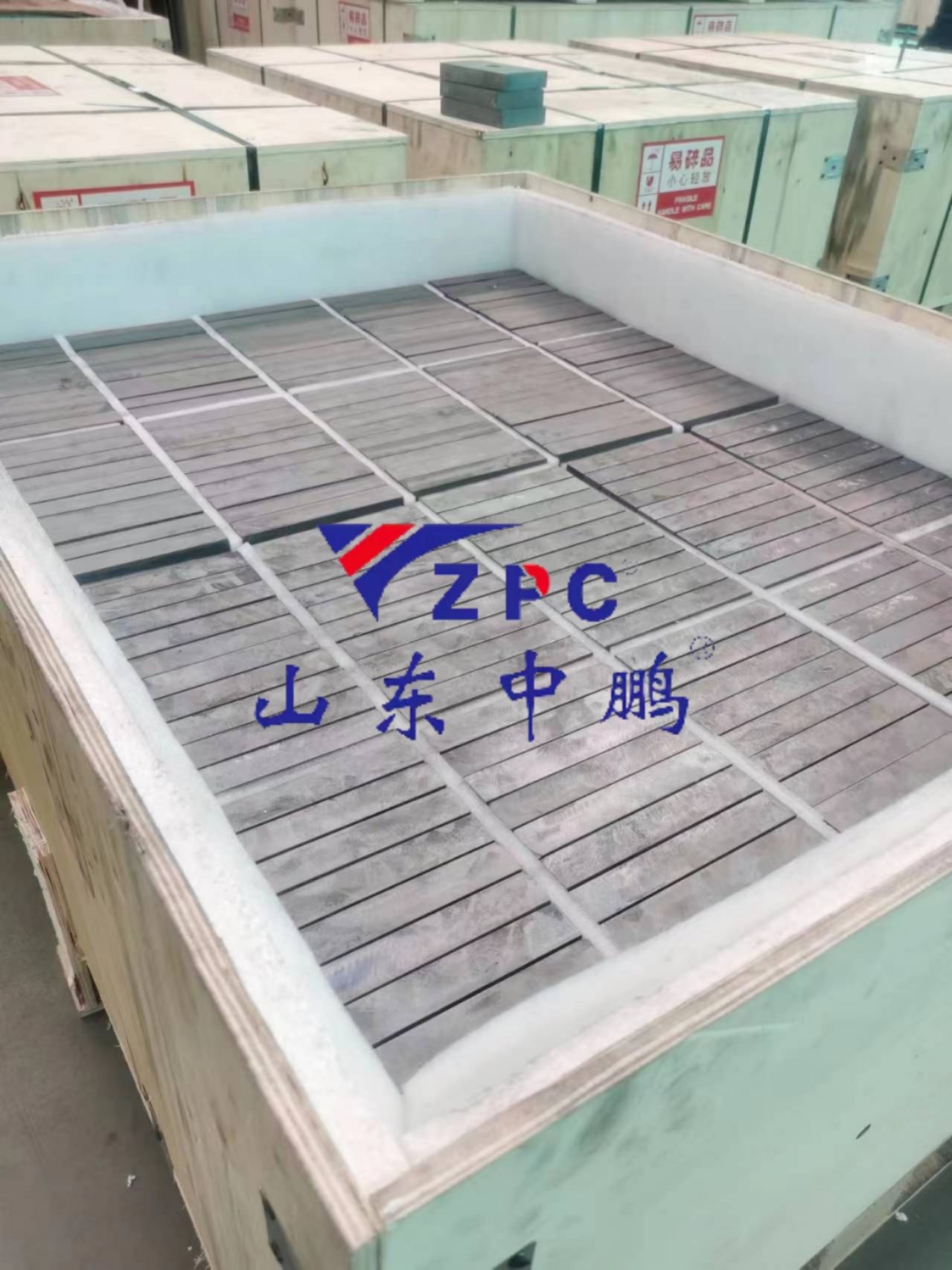

Shandong Zhongpeng Special Ceramics Co., Ltd компаниясы Кытайдагы эң ири кремний карбидинин керамикалык жаңы материалдык чечимдеринин бири. SiC техникалык керамикасы: Мохтун катуулугу 9 (Жаңы Мохтун катуулугу 13), эрозияга жана коррозияга эң сонун туруктуулукка, абразияга жана антиоксиданттыкка эң сонун туруктуулукка ээ. SiC продуктунун кызмат мөөнөтү 92% алюминий кычкылынан турган материалга караганда 4-5 эсе узун. RBSiCтин MOR көрсөткүчү SNBSCге караганда 5-7 эсе жогору, аны татаалыраак формалар үчүн колдонсо болот. Баалоо процесси тез, жеткирүү убада кылынгандай жана сапаты эң сонун. Биз ар дайым максаттарыбызга умтулабыз жана жүрөгүбүздү коомго кайтарабыз.