في عملية الإنتاج الصناعي، يُعدّ نزع الكبريت إجراءً بالغ الأهمية لحماية البيئة، لا سيما في قطاعات مثل الكهرباء والصلب. ينتج عن حرق الوقود الأحفوري، كالفحم، كميات كبيرة من غازات العادم المحتوية على ثاني أكسيد الكبريت. وإذا ما تم تصريفها مباشرةً، فإنها تُسبب تلوثًا خطيرًا للغلاف الجوي، وتؤدي إلى مشاكل بيئية كالأمطار الحمضية. وتلعب فوهة نزع الكبريت المصنوعة من كربيد السيليكون، كحارس صامت للبيئة، دورًا محوريًا لا غنى عنه في مجال نزع الكبريت الصناعي.

ما هوفوهة إزالة الكبريت من كربيد السيليكون

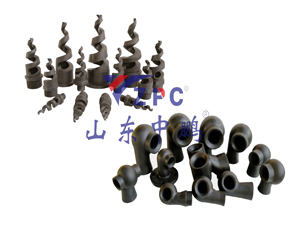

يشير اسم فوهة إزالة الكبريت المصنوعة من كربيد السيليكون إلى أن مادتها الرئيسية هي كربيد السيليكون، وهو نوع جديد من المواد الخزفية ذات الأداء الممتاز. إنها ليست فوهة عادية، بل مصممة خصيصًا لتطبيقات إزالة الكبريت الصناعية. تُستخدم بشكل أساسي لرش عوامل إزالة الكبريت (مثل معجون الحجر الجيري الشائع) بالتساوي على غازات المداخن المحتوية على ملوثات مثل ثاني أكسيد الكبريت، مما يسمح لمزيل الكبريت بالتلامس الكامل مع غازات المداخن والتفاعل معها كيميائيًا، وبالتالي إزالة الغازات الضارة مثل ثاني أكسيد الكبريت من غازات المداخن وتحقيق تنقيتها.

مزايا فوهة إزالة الكبريت المصنوعة من كربيد السيليكون

1. مقاومة فائقة لدرجات الحرارة العالية: في العديد من سيناريوهات الإنتاج الصناعي، مثل غلايات محطات توليد الطاقة، تكون درجة حرارة غازات العادم مرتفعة للغاية. تتميز فوهة إزالة الكبريت المصنوعة من كربيد السيليكون بقدرتها على التعامل مع هذه الحرارة بكفاءة عالية. فهي تعمل بثبات في بيئات درجات الحرارة المرتفعة، وتتحمل درجات الحرارة العالية دون تشوه أو تلف. وهذا يضمن استمرارها في أداء دورها بكفاءة في رش مزيل الكبريت أثناء عملية إزالة الكبريت من غازات المداخن ذات درجات الحرارة العالية.

٢. مقاومة ممتازة للتآكل: أثناء عملية إزالة الكبريت، تتعرض الفوهة للتآكل باستمرار بفعل تدفق مواد إزالة الكبريت عالية السرعة (مثل معلق الحجر الجيري، وهو سائل يحتوي على جزيئات معينة). قد تتآكل الفوهات المصنوعة من مواد عادية بسرعة، لكن فوهات إزالة الكبريت المصنوعة من كربيد السيليكون تتميز بصلابة عالية ومقاومة قوية للتآكل، مما يجعلها قادرة على مقاومة هذا التآكل لفترة طويلة، وبالتالي إطالة عمرها الافتراضي بشكل كبير وتقليل متاعب وتكاليف استبدال الفوهات المتكرر.

3. مقاومة عالية للتآكل: توجد في بيئة إزالة الكبريت مواد أكالة متنوعة كالأحماض والقلويات والأملاح، ويتمتع كربيد السيليكون بمقاومة جيدة لهذه المواد. حتى عند تعرضه لهذه البيئات الكيميائية القاسية لفترات طويلة، فإنه لا يتآكل أو يتلف بسهولة، ويظل أداؤه مستقرًا.

4. تأثير رذاذ ممتاز: لتحسين كفاءة إزالة الكبريت، من الضروري ملامسة مزيل الكبريت لغازات الاحتراق بشكل كامل. تعمل فوهة إزالة الكبريت المصنوعة من كربيد السيليكون على رش مزيل الكبريت بالتساوي على شكل قطرات صغيرة، مما يجعل توزيع حجم القطرات متجانسًا. هذا يزيد من مساحة التلامس بين مزيل الكبريت وغازات الاحتراق، مما يُسهم في إتمام عملية إزالة الكبريت بشكل كامل.

٥. مقاومة ممتازة للصدمات الحرارية: في الإنتاج الصناعي، قد تتغير درجة حرارة نظام إزالة الكبريت بسرعة، كما هو الحال أثناء بدء تشغيل المعدات وإيقافها. تتميز فوهات إزالة الكبريت المصنوعة من كربيد السيليكون بمقاومة جيدة للصدمات الحرارية، ويمكنها تحمل التغيرات السريعة في درجات الحرارة دون تشقق أو تلف، مما يجعلها تتكيف مع تقلبات درجات الحرارة في أنظمة إزالة الكبريت.

مجالات تطبيق فوهات إزالة الكبريت المصنوعة من كربيد السيليكون

تُستخدم فوهات إزالة الكبريت المصنوعة من كربيد السيليكون على نطاق واسع في مختلف المجالات الصناعية ذات المتطلبات البيئية العالية:

صناعة الطاقة: تُعد محطات توليد الطاقة أحد أهم مجالات تطبيقها. في برج إزالة الكبريت في محطة توليد الطاقة التي تعمل بالفحم، تُعتبر فوهة إزالة الكبريت المصنوعة من كربيد السيليكون مكونًا هامًا لطبقة الرش، وهي مسؤولة عن رش مزيل الكبريت بشكل متساوٍ في غازات المداخن، مما يؤدي إلى إزالة ثاني أكسيد الكبريت من غازات المداخن بشكل فعال، ويساعد محطة توليد الطاقة على تلبية معايير الانبعاثات.

صناعة الصلب: في نظام إزالة الكبريت من غازات المداخن في آلات التلبيد في مصانع الصلب، يلعب أيضًا دورًا رئيسيًا في تقليل محتوى الكبريت في غاز العادم المنبعث أثناء عملية إنتاج الصلب وتقليل تلوث الهواء.

على الرغم من صغر حجمها، تلعب فوهات إزالة الكبريت المصنوعة من كربيد السيليكون دورًا محوريًا في إزالة الكبريت الصناعية وحماية البيئة بفضل أدائها المتميز. ومع تزايد صرامة المتطلبات البيئية، نعتقد أن فوهات إزالة الكبريت المصنوعة من كربيد السيليكون ستساهم في المزيد من التطبيقات الصناعية، مما يضمن لنا سماءً أكثر نقاءً وهواءً أنقى.

تاريخ النشر: 11 أغسطس 2025